- હીટિંગ સિસ્ટમનું હાઇડ્રોપ્યુમેટિક ફ્લશિંગ અને દબાણ પરીક્ષણ

- હાઇડ્રોટેસ્ટિંગ શા માટે જરૂરી છે?

- રેડિએટર્સને સાફ કરવા માટેની પદ્ધતિઓ

- હીટિંગ સિસ્ટમ્સની રાસાયણિક સફાઈની પદ્ધતિ

- હાઇડ્રોલિક ન્યુમેટિક્સ સાથે હીટિંગ સિસ્ટમ્સની સફાઈ

- ફ્લશિંગ અને દબાવીને શું છે

- હીટિંગ સિસ્ટમનું ફ્લશિંગ અને દબાણ પરીક્ષણ શું છે

- ફ્લશિંગ

- Crimping

- હાઇડ્રોફ્લશિંગ, કેવી રીતે અને શા માટે

- તાલીમ

- હીટિંગ સિસ્ટમ સાફ કરવાની પદ્ધતિ

- હવાના ખિસ્સાના ચિહ્નો

- હીટિંગ સર્કિટનું વેન્ટિલેશન

- એલ્યુમિનિયમ રેડિએટર્સની સુવિધાઓ

- પરીક્ષણ સાધનો

- શું આ સંકોચન જરૂરી છે?

- વિવિધ પ્રકારના ધોવા માટેના નિયમો અને પ્રક્રિયા

- હાઇડ્રોપ્યુમેટિક ફ્લશિંગ ટેકનોલોજી

- કેમિકલ ફ્લશિંગ: ઓવરહોલનો વિકલ્પ

- ન્યુમોહાઈડ્રોપલ્સ ફ્લશિંગ એ એક અસરકારક હાર્ડવેર પદ્ધતિ છે

- હીટિંગ સિસ્ટમને ફ્લશ કરવા માટેની સૂચનાઓ

- હાઇડ્રોન્યુમેટિક પદ્ધતિ દ્વારા ધોવા

- કેમિકલ ફ્લશ

- Crimping તબક્કાઓ

- ધોવાનું સાધન

- શું અલગ બેટરી ફ્લશ કરવી શક્ય છે?

હીટિંગ સિસ્ટમનું હાઇડ્રોપ્યુમેટિક ફ્લશિંગ અને દબાણ પરીક્ષણ

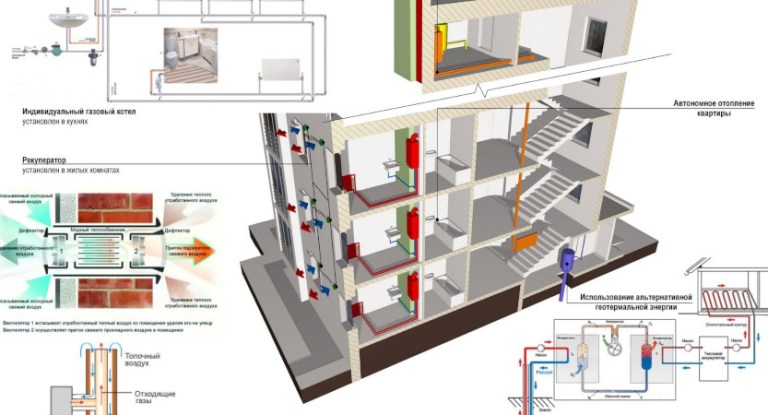

રહેણાંક મકાનમાં ગરમીના ઉપકરણો એ સ્વાયત્ત અથવા કેન્દ્રિય નેટવર્ક સાથે જોડાયેલ જટિલ માળખું છે. એન્જિનિયરિંગ સાધનોની લાંબા ગાળાની અને અવિરત કામગીરી કામગીરીના નિયમો પર આધારિત છે.જો ઉપયોગની શરતોનું અવલોકન કરવામાં આવતું નથી, તો ઉપકરણો બંધ થવાનું શરૂ કરે છે, સ્પેસ હીટિંગની ગુણવત્તામાં ઘટાડો થાય છે. ભંગાણને રોકવા માટે અને નિવારક હેતુઓ માટે, ફરજિયાત હાઇડ્રોન્યુમેટિક ફ્લશિંગ અને હીટિંગ સિસ્ટમનું દબાણ પરીક્ષણ જરૂરી છે.

નિયમિત જાળવણીનું મહત્વ

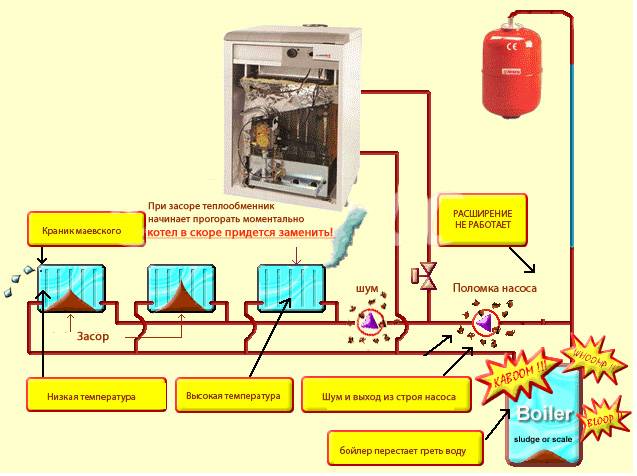

પાઇપલાઇન્સમાં સ્કેલનું સંચય માત્ર કામની કાર્યક્ષમતામાં ઘટાડો કરતું નથી, પણ કટોકટી તરફ દોરી શકે છે. ડિપોઝિટની સૌથી નાની રકમ, 1 મીમી જાડા, એપાર્ટમેન્ટ બિલ્ડિંગમાં હીટ ટ્રાન્સફરનું સ્તર 20% ઘટાડે છે. અવક્ષેપ એ ચોક્કસ ઇન્સ્યુલેટર છે જે ઊર્જા ધરાવે છે. સ્તરો પાઈપો અને હીટિંગ ઉપકરણોની આંતરિક સપાટીને અસર કરી શકે છે, જે કાટ પ્રક્રિયાઓ અને ભગંદરની રચનાનું કારણ બને છે.

સાધનસામગ્રીની કામગીરીની ગુણવત્તા સુધારવા માટે, વર્ષમાં ઓછામાં ઓછા એક વખત, ચોક્કસ આવર્તન સાથે હાઇડ્રોન્યુમેટિક અને હાઇડ્રોલિક ફ્લશિંગ હાથ ધરવાનું મહત્વપૂર્ણ છે.

સ્થિતિ નક્કી કરવા માટે, ડાયગ્નોસ્ટિક્સ હાથ ધરવામાં આવે છે. એપાર્ટમેન્ટ ઇમારતોમાં, જ્યારે કેન્દ્રિય નેટવર્કના વિભાગોને બદલી રહ્યા હોય, ત્યારે સ્કેલ અને રસ્ટ પાઇપલાઇનમાં પ્રવેશ કરે છે, જે ઉપકરણોમાં જમા થાય છે. જો વિશ્લેષણ સ્વતંત્ર રીતે હાથ ધરવામાં આવે છે, તો નીચેના સૂચકાંકોનો સ્પષ્ટ સંકેતોમાં સમાવેશ કરી શકાય છે:

- સીટી વગાડવી, ગર્જના કરવી અને ઉપકરણોમાંથી આવતા અન્ય અવાજો.

- ગરમી માટે લાંબો સમય.

- કોલ્ડ બેટરીવાળા પાઈપોની ગરમ સ્થિતિ.

- ઊર્જા વપરાશમાં વધારો.

- બોઈલર બદલતી વખતે સફાઈ પણ જરૂરી છે.

જ્યારે વિશિષ્ટ સંસ્થાઓ દ્વારા હાથ ધરવામાં આવતી હાઇડ્રોપ્યુમ્યુમેટિક પદ્ધતિ દ્વારા આંતરિક હીટિંગ સિસ્ટમ્સને ફ્લશ કરવામાં આવે છે, ત્યારે એક વિશેષ પ્રક્રિયા નોંધવામાં આવે છે. તકનીકી સ્થિતિના મૂલ્યાંકન સાથે સાધનોની તપાસ કરવામાં આવે છે. એપાર્ટમેન્ટ બિલ્ડિંગમાં પ્રાથમિક દબાણ પરીક્ષણમાં ઓછામાં ઓછા 2 વાતાવરણના મૂલ્ય સાથે દબાણ દર્શાવવું જોઈએ.આ જરૂરી છે જેથી કામ શરૂ થાય તે પહેલાં શોધાયેલ ખામીઓ દૂર થઈ જાય.

વીજળીની બચત કરતું મુશ્કેલ મીટર 2 મહિનામાં પોતે ચૂકવે છે!

પ્રોફેશનલ્સ છુપાયેલી પ્રક્રિયાઓને ધ્યાનમાં લઈને કાર્યનું એક કાર્ય બનાવે છે, ઉદાહરણ તરીકે, હીટિંગ સિસ્ટમના રેડિએટર્સને તોડી નાખવું. પાઈપોની સ્થિતિ અને સ્કેલની માત્રાને ઓળખીને, ગ્રાહક સાથે ફ્લશિંગની પદ્ધતિ નક્કી કરવામાં આવે છે. મોટેભાગે, હાઇડ્રોલિક તકનીકનો ઉપયોગ થાય છે, ઓછી વાર - રાસાયણિક સફાઈ. તેઓ અંદાજ કાઢે છે, કરાર પર હસ્તાક્ષર કરે છે, જેમાં સમયમર્યાદાનો સમાવેશ થાય છે. તે પછી, તેઓ સફાઈ કરવાનું શરૂ કરે છે, પછી ગૌણ દબાણ પરીક્ષણ કરે છે. રહેણાંક મકાનમાં સાધનોની કામગીરી તપાસવા માટે આ જરૂરી છે.

હાઇડ્રોટેસ્ટિંગ શા માટે જરૂરી છે?

હાઇડ્રોટેસ્ટિંગ - હીટ મેઇનની અખંડિતતા અને ચુસ્તતા તપાસવી. પરીક્ષણ તમને થ્રેડેડ ફીટીંગ્સ, બેટરી કનેક્શન્સના બિંદુઓ પર લીક અને ગાબડાને સમયસર શોધવા માટે પરવાનગી આપે છે, જે લીકેજ, પૂર તરફ દોરી શકે છે. કમિશનિંગ માટે પાઇપલાઇન્સ તૈયાર કરવાના તબક્કે હાઇડ્રોલિક પરીક્ષણ એ ફરજિયાત માપ છે.

બિલ્ડિંગનું સંચાલન કરતી કંપનીઓ પરીક્ષણના સમયગાળાથી વાકેફ છે. પ્રક્રિયા વિશિષ્ટ કંપનીઓ દ્વારા હાથ ધરવામાં આવે છે, જેમના કર્મચારીઓ પાસે જરૂરી લાયકાત છે. હીટ સપ્લાય સિસ્ટમ્સની તૈયારીમાં મુખ્ય લાઇનનું દબાણ પરીક્ષણ અને પાઇપલાઇન્સના ફ્લશિંગનો સમાવેશ થાય છે.

રેડિએટર્સને સાફ કરવા માટેની પદ્ધતિઓ

હીટિંગ સિસ્ટમ્સની રાસાયણિક સફાઈની પદ્ધતિ

હીટિંગ સિસ્ટમ્સના ભાગોની રાસાયણિક સફાઈ દરમિયાન, તેમની આંતરિક પોલાણ ખાસ ઉકેલોથી ભરેલી હોય છે. આમાં એસિડ અથવા આલ્કલીના પદાર્થોનો સમાવેશ થાય છે. તેમાં અવરોધકોનો સમાવેશ થાય છે. તેઓ ધાતુના કાટને રોકવામાં સક્ષમ છે, તેના આંતરિક ભાગને જાળવવામાં મદદ કરે છે, સેવા જીવન લંબાવવું હીટિંગ સિસ્ટમ્સ.કામ દરમિયાન, આલ્કલી અને એસિડના જૂના ઉકેલો ડ્રેઇન કરવા જોઈએ. આવા ઉકેલો ઝડપથી તટસ્થ થઈ જાય છે. તેઓ આલ્કલાઇન દ્રાવણના એસિડિક ઘટકો ઉમેરે છે. સ્ટીલ પાઈપો ધોતી વખતે આ સફાઈ પદ્ધતિનો ઉપયોગ થાય છે. રીએજન્ટ્સની રચના બેટરીની અંદરના ભાગને કાટ, મીઠાના થાપણોથી સાફ કરે છે.

હાઇડ્રોલિક ન્યુમેટિક્સ સાથે હીટિંગ સિસ્ટમ્સની સફાઈ

હીટિંગ સિસ્ટમને સાફ કરવાની આ પદ્ધતિને સૌથી સર્વતોમુખી, સસ્તી અને સૌથી વધુ માંગ તરીકે ઓળખવામાં આવે છે. સફાઈની આ પદ્ધતિ સાથે, તમારે પુષ્કળ પાણીનો ઉપયોગ કરવાની જરૂર છે. સ્વાયત્ત હીટિંગ સિસ્ટમ્સમાં, તમામ આંતરિક ભાગો માત્ર ઠંડા પાણીથી ધોવાઇ જાય છે.

ફ્લશિંગ ક્રમ હાઇડ્રોલિક્સનો ઉપયોગ કરીને:

- રીસેટ મોડમાં હીટિંગ સિસ્ટમ શરૂ કરો;

- હવાના પ્રવાહને સિસ્ટમના શીતક તરફ નિર્દેશિત કરવામાં આવે છે, જે બેટરીની આંતરિક રચનાઓને સ્કેલ, રચનાઓથી ઝડપથી સાફ કરશે;

- જો હીટિંગ સિસ્ટમમાં રાઇઝર્સ હોય, તો તે ફ્લશ કરવામાં આવે છે; જો હીટિંગ સિસ્ટમ ભાડૂત દ્વારા જાતે સાફ કરવામાં આવે છે, તો પછી રાઇઝર્સ વ્યક્તિગત રીતે ધોવા જોઈએ. આ રેડિયેટરને જ ફ્લશ કરવા માટે કરવામાં આવે છે.

દોરેલા કરાર મુજબ, અને આ જરૂરી છે, ધોવાની ગુણવત્તા ચકાસવા માટે, તે હાથ ધરવા જરૂરી છે શીતક નિયંત્રણ ઇન્ટેક. આવા કામ થર્મલ યુનિટમાં, સિસ્ટમના અન્ય ભાગોમાં હાથ ધરવામાં આવે છે. આ સાધન સ્વીકૃતિ કમિશન માટે કરવામાં આવે છે, જે સાધન સ્વીકૃતિ પ્રમાણપત્ર પર સહી કરશે. તે હંમેશા ખાતરી કરી શકે છે કે પાણી શુદ્ધ છે અને તેમાં કોઈ અશુદ્ધિઓ નથી.

આ લેખનો વિષય હીટિંગ સિસ્ટમના ફ્લશિંગનું દસ્તાવેજીકરણ કરી રહ્યું છે. અમને અંદાજ કાઢવા, કરાર પૂરો કરવામાં અને અધિનિયમ તૈયાર કરવામાં રસ છે.

આ ઉપરાંત, કયા માપદંડો દ્વારા કરવામાં આવેલ કાર્યનું મૂલ્યાંકન કરવામાં આવે છે તે પણ વિચિત્ર છે.

ફ્લશિંગ અને દબાવીને શું છે

હીટિંગ સિસ્ટમ્સનું ફ્લશિંગ અને દબાણ પરીક્ષણ એવા કિસ્સાઓમાં હાથ ધરવામાં આવે છે જ્યાં પાઈપોમાં થાપણોનું સ્તર તેમના માટે કાર્ય કરવાનું ચાલુ રાખવા માટે ખૂબ મોટું થઈ જાય છે. નિવારક પગલા તરીકે, આવી ઘટનાઓ ભાગ્યે જ હાથ ધરવામાં આવે છે, કારણ કે આ આનંદ ખૂબ કપરું અને ખર્ચાળ છે. હાઇડ્રોન્યુમેટિક ફ્લશિંગ માટે, એસિડ સોલ્યુશન્સનો ઉપયોગ કરવામાં આવે છે, જે પાઇપલાઇનની દિવાલોથી બહારની તરફ તકતીને દૂર કરે છે. ધાતુના કણો પાઈપોની અંદરની દિવાલો પર ચોંટી જાય છે, જેનાથી તેમનો વ્યાસ ઘટે છે. તે તરફ દોરી જાય છે:

- દબાણમાં વધારો;

- શીતકની ગતિમાં વધારો;

- કાર્યક્ષમતામાં ઘટાડો;

- ખર્ચમાં વધારો.

હીટિંગ સિસ્ટમનું દબાણ પરીક્ષણ શું છે - આ એક સામાન્ય પરીક્ષણ છે, જેના પરિણામો અનુસાર કોઈ કહી શકે છે કે આવા ઉપકરણોનો ઉપયોગ કરવો સલામત છે કે નહીં, અને તે પણ જરૂરી લોડનો સામનો કરી શકે છે કે કેમ. છેવટે, કોઈ પણ સર્કિટ ડિપ્રેસ્યુરાઇઝેશનનો શિકાર બનવા અને બર્ન વિભાગમાં દર્દી બનવા માંગતું નથી. હીટિંગ સિસ્ટમનું દબાણ પરીક્ષણ SNiPs અનુસાર હાથ ધરવામાં આવે છે. તે ફરજિયાત પ્રક્રિયા છે. તે પછી, સર્કિટની તકનીકી સેવાક્ષમતાની પુષ્ટિ કરતો દસ્તાવેજ જારી કરવામાં આવે છે. જ્યારે હીટિંગ સિસ્ટમનું દબાણ પરીક્ષણ હાથ ધરવામાં આવે ત્યારે અહીં મુખ્ય કિસ્સાઓ છે:

- જ્યારે નવું સર્કિટ એસેમ્બલ કરવું અને તેને કાર્યરત કરવું;

- સમારકામ કાર્ય પછી;

- નિવારક તપાસ;

- એસિડ સોલ્યુશન્સ સાથે પાઈપો સાફ કર્યા પછી.

હીટિંગ સિસ્ટમનું દબાણ પરીક્ષણ SNiP નંબર 41-01-2003 અને નંબર 3.05.01-85, તેમજ થર્મલ પાવર પ્લાન્ટના તકનીકી કામગીરીના નિયમો અનુસાર હાથ ધરવામાં આવે છે.

આ નિયમોમાંથી, તે જાણીતું છે કે હીટિંગ સિસ્ટમના દબાણ પરીક્ષણ જેવી ક્રિયા હવા અથવા પ્રવાહી સાથે કરવામાં આવે છે. બીજી પદ્ધતિને હાઇડ્રોલિક કહેવામાં આવે છે, અને પ્રથમને મેનોમેટ્રિક કહેવામાં આવે છે, તે વાયુયુક્ત પણ છે, તે બબલ છે.હીટિંગ સિસ્ટમના દબાણના પરીક્ષણ માટેના નિયમો જણાવે છે કે ઓરડામાં તાપમાન પાંચ ડિગ્રીથી ઉપર હોય તો જ પાણીના પરીક્ષણો હાથ ધરવામાં આવે છે. નહિંતર, ત્યાં એક જોખમ છે કે પાઈપોમાં પાણી સ્થિર થઈ જશે. હવા સાથે હીટિંગ સિસ્ટમનું દબાણ આ સમસ્યાને દૂર કરે છે, તે ઠંડા સિઝનમાં હાથ ધરવામાં આવે છે. વ્યવહારમાં, હીટિંગ સિસ્ટમના હાઇડ્રોલિક દબાણ પરીક્ષણનો વધુ વખત ઉપયોગ થાય છે, કારણ કે દરેક જણ ગરમીની મોસમ પહેલાં જરૂરી આયોજિત કાર્ય પૂર્ણ કરવાનો પ્રયાસ કરી રહ્યો છે. શિયાળામાં, માત્ર અકસ્માતો, જો કોઈ હોય તો, નાબૂદ કરવામાં આવે છે.

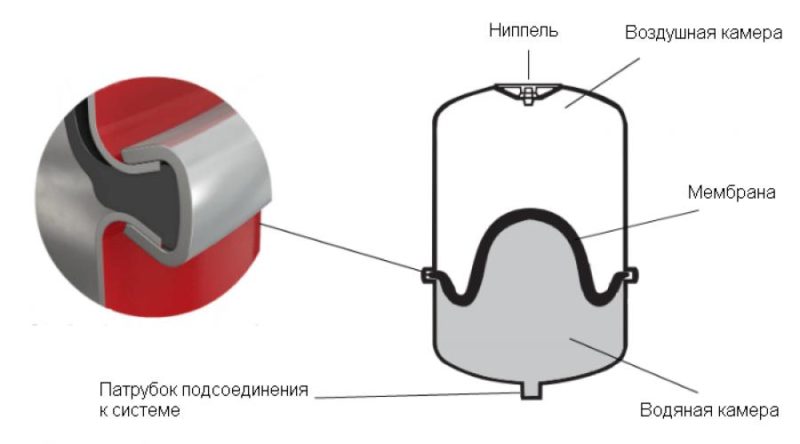

જ્યારે બોઈલર અને વિસ્તરણ ટાંકી સર્કિટમાંથી કાપી નાખવામાં આવે ત્યારે જ હીટિંગ સિસ્ટમનું દબાણ પરીક્ષણ શરૂ કરવું શક્ય છે, અન્યથા તેઓ નિષ્ફળ જશે. હીટિંગ સિસ્ટમના દબાણનું પરીક્ષણ કેવી રીતે થાય છે?

- સર્કિટમાંથી તમામ પ્રવાહી નીકળી જાય છે;

- પછી તેમાં ઠંડુ પાણી રેડવામાં આવે છે;

- જેમ તે ભરે છે, વધારાની હવા સર્કિટમાંથી નીચે આવે છે;

- પાણી એકઠા થયા પછી, સર્કિટને પ્રેશર સુપરચાર્જર પૂરું પાડવામાં આવે છે;

- હીટિંગ સિસ્ટમ પર કેવી રીતે દબાણ આવે છે - વાતાવરણનું પ્રમાણ ધીમે ધીમે વધે છે. આ કિસ્સામાં, મહત્તમ પરીક્ષણ દબાણ સર્કિટના વિવિધ ઘટકોની તાણ શક્તિ કરતા વધારે હોવું જોઈએ નહીં;

- ઉચ્ચ દબાણ થોડા સમય માટે બાકી છે અને તમામ કનેક્શન્સ તપાસવામાં આવે છે. તમારે ફક્ત થ્રેડેડ કનેક્શન્સ જ નહીં, પણ સર્કિટના ભાગોને સોલ્ડર કરેલા સ્થાનો પર પણ જોવાની જરૂર છે.

હવા સાથે હીટિંગ સિસ્ટમ પર દબાણ કરવું વધુ સરળ છે. ફક્ત બધા શીતકને ડ્રેઇન કરો, સર્કિટના તમામ આઉટલેટ્સ બંધ કરો અને તેમાં હવા લાવો. પરંતુ આ રીતે, ખામી નક્કી કરવી વધુ મુશ્કેલ છે. ઉદાહરણ તરીકે, જો પાઈપોમાં પ્રવાહી હોય, તો પછી ઉચ્ચ દબાણ પર તે સંભવિત ગેપમાંથી પસાર થશે. દૃષ્ટિથી ઓળખવું સરળ છે. પરંતુ જો નળીઓમાં કોઈ પ્રવાહી ન હોય, તો તે મુજબ, હવા સિવાય બહાર આવવા માટે કંઈ નથી.આ કિસ્સામાં, એક સીટી સંભળાઈ શકે છે.

અને જો તે અશ્રાવ્ય છે, જ્યારે પ્રેશર ગેજ સોય લીક સૂચવે છે, તો પછી બધા જોડાણો સાબુવાળા પાણીથી ગંધવામાં આવે છે. તેને સરળ બનાવવા માટે, તમે સમગ્ર સિસ્ટમને તપાસી શકતા નથી, પરંતુ તેને ભાગોમાં વિભાજીત કરીને. આ કિસ્સામાં, હીટિંગ પાઈપોનું દબાણ પરીક્ષણ હાથ ધરવાનું અને ડિપ્રેસ્યુરાઇઝેશનના સંભવિત સ્થાનો નક્કી કરવાનું સરળ છે.

હીટિંગ સિસ્ટમનું ફ્લશિંગ અને દબાણ પરીક્ષણ શું છે

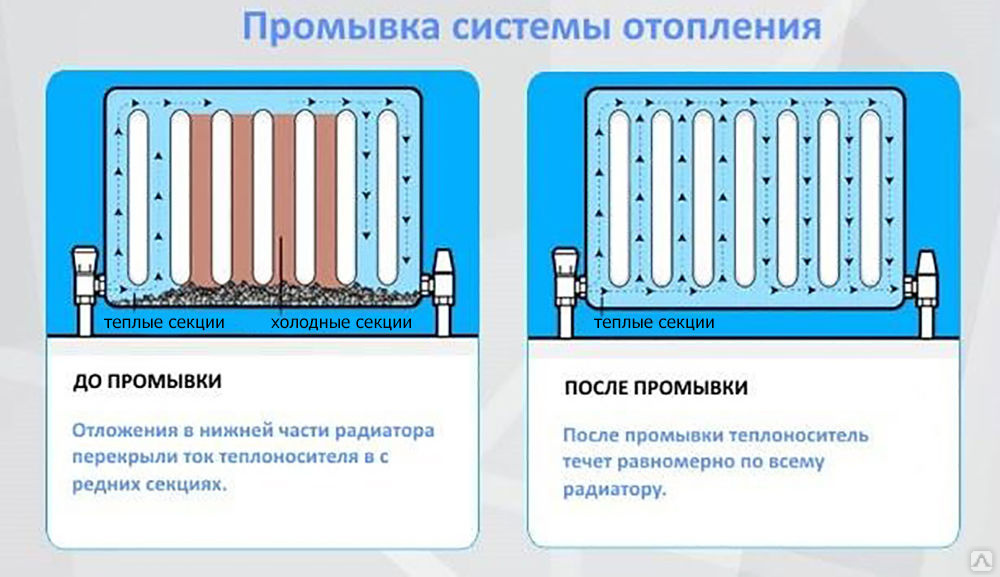

હીટિંગ સિસ્ટમની સામાન્ય કામગીરી માટે ફ્લશિંગ પાઈપો જરૂરી છે

હીટિંગની અવિરત કામગીરીની તૈયારી અને પુનઃપ્રારંભ માટેના કાર્યો શીતકના મુશ્કેલી-મુક્ત પ્રવાહની ખાતરી આપે છે.

ફ્લશિંગ

જો માં એપાર્ટમેન્ટમાં બેટરી વધુ ગરમ થવા લાગીપહેલા કરતાં, ત્યાં ઘણા કારણો છે:

- બોઈલરની નબળી કામગીરી;

- પંપ નિષ્ફળતા;

- એરિંગ પાઈપો.

ઘણા વર્ષોના ઓપરેશન દરમિયાન, કચરો, સ્કેલ કણો, પાઈપો, હીટર, કલેક્ટરમાં કાટ એકઠા થાય છે. અંદર વધતા, તેઓ શીતક માટે પેસેજ છિદ્રને ચોંટી જાય છે, છિદ્રાળુ માળખું હીટિંગ ઉપકરણોના મેટલ ભાગોની ગરમીની ક્ષમતા ઘટાડે છે.

અવરોધોના પરિણામો:

- હીટ એક્સ્ચેન્જરનું બર્નઆઉટ, તેના રિપ્લેસમેન્ટની જરૂર છે;

- બેટરીમાં તાપમાનનો તફાવત;

- અનુગામી નિષ્ફળતા સાથે પંપમાં અવાજ;

- બોઈલર નિષ્ફળતા.

દૂષિતતાને દૂર કરવા અને અટકાવવા માટે ફ્લશિંગ કરવામાં આવે છે.

ખનિજ થાપણો શીતકની હિલચાલને સંપૂર્ણપણે અવરોધિત કરી શકે છે

હીટિંગ કાર્યક્ષમતામાં ઘટાડો 2 મુખ્ય કારણોસર થાય છે:

- ખનિજ થાપણોનો દેખાવ. બિન-ગેલ્વેનાઈઝ્ડ પાઈપો સપાટી પર કેલ્શિયમ અને મેગ્નેશિયમ ક્ષાર સહેલાઈથી સ્વીકારે છે. ગેલ્વેનાઈઝ્ડ પાઈપોમાં આવી કોઈ સમસ્યા નથી.

- નીચા શીતક વેગ સાથે પાઇપ વિભાગોમાં કાંપની વૃદ્ધિ.મલ્ટી-સેક્શન કાસ્ટ-આયર્ન રેડિએટર્સ આ ઘટનાને આધીન છે. અવલંબન વોલ્યુમ અને વિભાગોની સંખ્યામાં વધારો કરવા માટે પ્રમાણસર છે.

- ખાસ હાઇડ્રોન્યુમેટિક સાધનો;

- રાસાયણિક રીએજન્ટ્સ.

રસાયણોનો આધાર એસિડ છે.

Crimping

આ પ્રક્રિયા નબળા બિંદુઓ માટે હાઇડ્રોલિક સિસ્ટમ તપાસવા માટે રચાયેલ છે. પરીક્ષણો ઓવરપ્રેશર વોટર સર્કિટ અથવા ન્યુમેટિક પદ્ધતિ દ્વારા હાથ ધરવામાં આવે છે.

હાઇડ્રોફ્લશિંગ, કેવી રીતે અને શા માટે

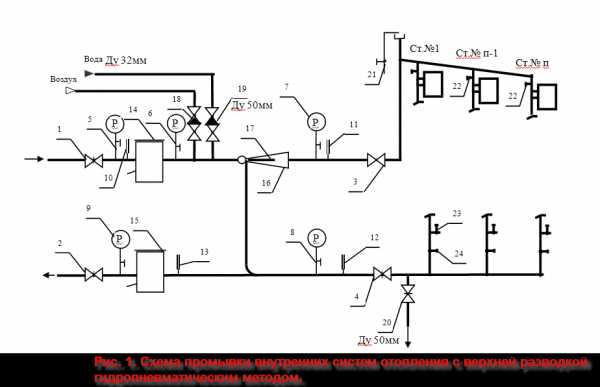

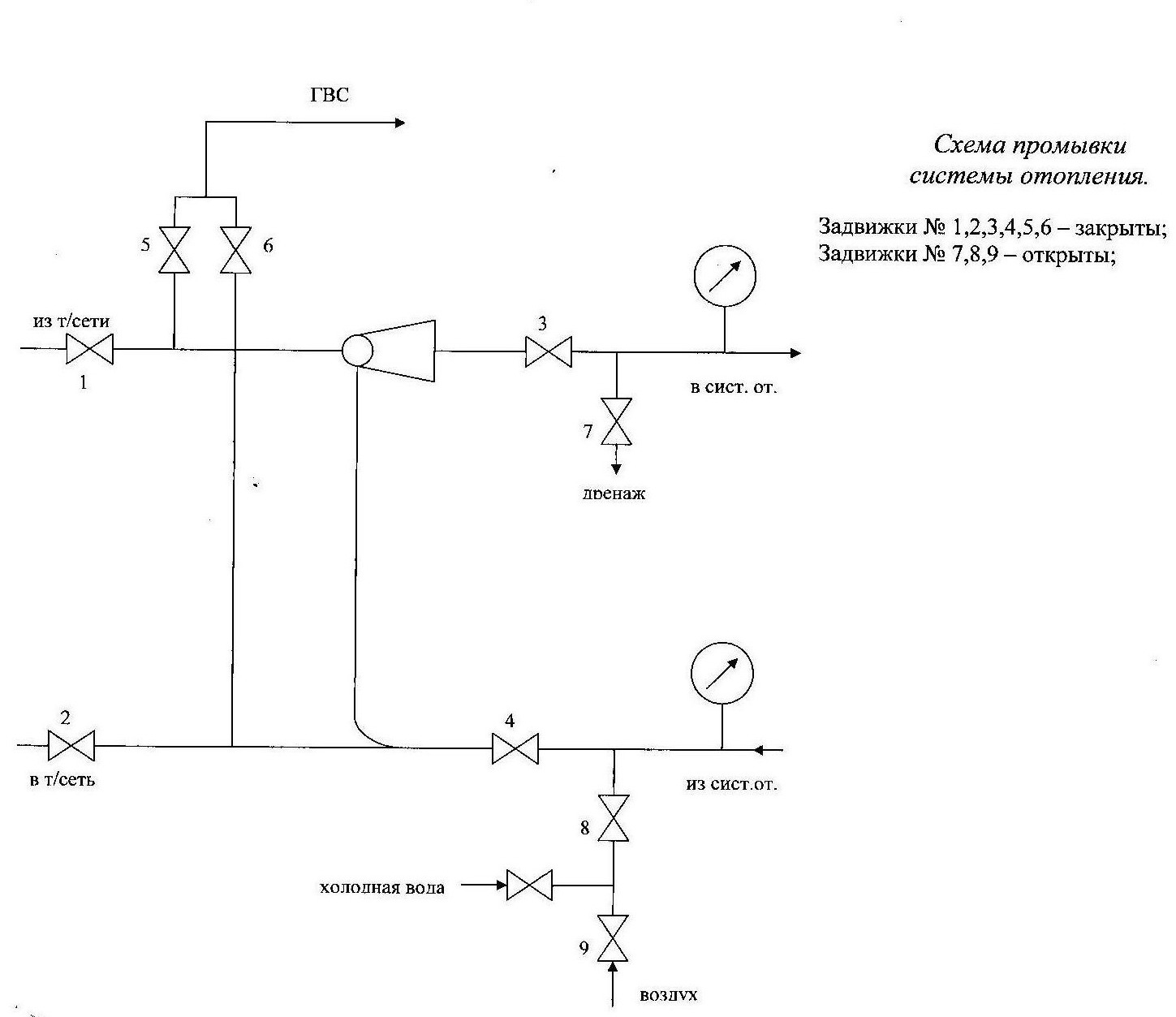

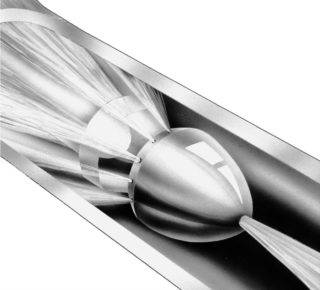

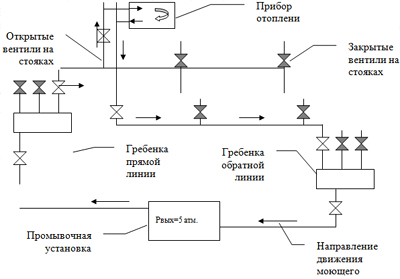

હીટિંગ સિસ્ટમનું હાઇડ્રોપ્યુમેટિક ફ્લશિંગ ચોક્કસ માત્રામાં દબાણ હેઠળ હવાના એકસાથે પુરવઠા અને પાઇપલાઇન્સના ભાગોમાં પાણી પર આધારિત છે. પાણી-હવા મિશ્રણ કે જે તે જ સમયે રચાયું હતું તે હીટિંગ સંચારને સાફ કરે છે જે બહુવિધ કઠોળને આભારી છે જે કોમ્પ્રેસર ફ્લશિંગ માટે કરે છે.

પાઇપલાઇન્સના પાણીમાં આવેગ નાના પરપોટા બનાવે છે, અને તેઓ ધીમે ધીમે હીટિંગ કમ્યુનિકેશનના પાઈપોની દિવાલો પરના થાપણોનો નાશ કરે છે.

ફ્લશિંગ પ્રક્રિયા સફળ થવા માટે, નીચેની ગણતરીઓ કરવી જરૂરી છે:

- ફ્લશ કરવાની પાઇપલાઇનની લંબાઈ;

- પાઇપ વ્યાસના આધારે હવાનો પ્રવાહ અને દબાણ નક્કી કરવામાં આવે છે;

- પાણીની ગતિ અને પ્રવાહ.

કામ માટે લાક્ષણિક યોજના

તાલીમ

હાઇડ્રોલિક ફ્લશિંગ પ્રક્રિયા સફળ થવા માટે, તમારે દરેક હીટિંગ સિસ્ટમનો વ્યક્તિગત રીતે સંપર્ક કરવો અને તેની સુવિધાઓ ધ્યાનમાં લેવાની જરૂર છે.

આદર્શરીતે, પ્રક્રિયા પહેલાં, પ્રારંભિક પ્રવૃત્તિઓ કરવી જરૂરી છે:

- તમામ હીટિંગ સંચારનું નિરીક્ષણ કરો;

- પાઇપલાઇન્સના વિભાગો (રાઇઝર્સ, રાઇઝર્સના જૂથો) નક્કી કરો કે જે અલગથી ધોવાઇ જશે, અને તેમને તબક્કામાં તોડી નાખો;

- જો ત્યાં જરૂર હોય, તો પાઇપલાઇન્સના ભાગોને અવરોધિત કરવા અને હીટિંગ સિસ્ટમમાંથી ધોવાઇ ગયેલી થાપણોને દૂર કરવા માટે શટ-ઑફ વાલ્વ ઇન્સ્ટોલ કરવું જરૂરી છે;

- ધોવા પછી જરૂરી પરિણામ મેળવવા માટે હવા અને પાણીના વપરાશની ગણતરી કરો;

- પાઇપલાઇન્સના હાઇડ્રોલિક પરીક્ષણ (દબાણ પરીક્ષણ) ની જરૂરિયાત નક્કી કરો.

એલિવેટર સાથે જોડાયેલ સાધનો

તમામ પ્રારંભિક પગલાં લેવામાં આવ્યાં પછી, પાણી-હવા મિશ્રણ તેજસ્વી થાય ત્યાં સુધી હીટિંગ સિસ્ટમ્સને હાઇડ્રોલિક રીતે ફ્લશ કરવામાં આવે છે. ફ્લશિંગ પછી, રિપ્રેશરાઇઝેશન કરવામાં આવે છે.

હાઇડ્રોલિકને ઘટાડીને ફ્લશિંગની ગુણવત્તાનું મૂલ્યાંકન કરવામાં આવે છે હીટિંગ સિસ્ટમ પ્રતિકાર, જે હાઇડ્રોલિક પરીક્ષણો પછી અને તે પહેલાં નક્કી કરવામાં આવે છે.

હીટિંગ સિસ્ટમ સાફ કરવાની પદ્ધતિ

ફીડમાં વીસથી ચાલીસ મિલીમીટરના વ્યાસ સાથેની શાખા પાઇપ નાખવામાં આવે છે. શાખા પાઇપ સજ્જ છે લોકીંગ તત્વો અને ચેક વાલ્વ. આગળ, તમે સિસ્ટમમાં પાણી અને કોમ્પ્રેસ્ડ એર સપ્લાય કરવાનું શરૂ કરી શકો છો.

જો તમારે નાની સિસ્ટમ સાથે વ્યવહાર કરવો પડ્યો હોય, તો તેને હાલના પાઈપો દ્વારા પાણી અને હવા સપ્લાય કરવાની મંજૂરી છે. જો ત્યાં પાણીની વધુ માત્રા હોય, તો પછી તેને ડ્રેઇન નળ દ્વારા અથવા આ હેતુ માટે, વંશ માટે ખાસ સ્થાપિત પાઇપ દ્વારા ડમ્પ કરી શકાય છે. એલિવેટર હાજર હોય તેવી ઘટનામાં, પછી શંકુ અને કાચ ધોવા પહેલાં દૂર કરવામાં આવે છે.

વિખેરી નાખેલી હીટિંગ એલિવેટર

કોમ્પ્રેસરનો આભાર હીટિંગ પાઇપલાઇન્સને સંકુચિત હવા પૂરી પાડવામાં આવે છે, જે તમે અમારી ગેલેરીમાં ફોટો અને વિડિઓમાં જોઈ શકો છો. કોમ્પ્રેસર લગભગ 0.6 MPa ના દબાણ સાથે હવા ઉત્પન્ન કરે છે. ફ્લશિંગ પ્રવાહીને કોમ્પ્રેસર રીસીવરમાં પ્રવેશતા અટકાવવા માટે, તે જરૂરી છે પાઇપલાઇન પર ચેક વાલ્વ ઇન્સ્ટોલ કરો. એક મેગાપાસ્કલ સુધીના સ્કેલ સાથે સપ્લાય અને રીટર્ન પાઈપો પર પ્રેશર ગેજ ઇન્સ્ટોલ કરવામાં આવે છે.

ધોવા પોતે બે રીતે કરી શકાય છે:

વહેતુંહીટ સપ્લાય પાઇપલાઇન્સ પ્રથમ પાણીથી ભરેલી હોય છે, જેમાં એર કલેક્ટર વાલ્વ ખુલ્લું હોય છે. પાઈપો ભર્યા પછી, વાલ્વ બંધ થાય છે અને કોમ્પ્રેસ્ડ એર સપ્લાય શરૂ થાય છે. હવા અને પાણી બંનેનું મિશ્રણ વારાફરતી પાઇપલાઇનમાં આપવામાં આવે છે.

જ્યારે શુદ્ધ પાણી પાઇપમાંથી વહેવાનું શરૂ કરે છે ત્યારે ફ્લશિંગ બંધ થાય છે. તે પછી, પાણી ગટરમાં નાખવામાં આવે છે. આ પદ્ધતિનો ઉપયોગ હીટિંગ અને હોટ વોટર સિસ્ટમ્સને સાફ કરવા માટે થાય છે;

ભરવાની પદ્ધતિ. આ પદ્ધતિ સાથે, ક્રિયાઓમાં થોડો ક્રમ છે. શરૂ કરવા માટે, પાઇપલાઇન્સ પાણીથી ભરેલી છે, અને વાલ્વ બંધ છે. પાઈપોના વ્યાસ અને પ્રદૂષણના આધારે પંદરથી પચીસ મિનિટ માટે બીજી બ્રાન્ચ પાઇપને કોમ્પ્રેસ્ડ એર સપ્લાય કરવામાં આવે છે.

હવા પુરવઠો બંધ થયા પછી, વાલ્વ બંધ થાય છે અને પાણી ડ્રેઇન પાઇપ દ્વારા ડ્રેઇન કરવામાં આવે છે. પૂર્ણ થયા પછી, સિસ્ટમને સ્વચ્છ પાણીથી ઘણી વખત ફ્લશ કરવામાં આવે છે.

હવાના ખિસ્સાના ચિહ્નો

સિસ્ટમમાં હવાની પ્રથમ નિશાની બેટરીની નબળી ગરમી છે. બેટરી અસમાન રીતે ગરમ થાય છે, તે પૂરતું નથી, અને જો તેમાં કેટલાક અવાજો દેખાય છે, તો જવાબ અસ્પષ્ટ છે - હીટિંગ બેટરીમાં હવા સર્કિટને યોગ્ય રીતે કામ કરતા અટકાવે છે. જો રેડિએટર્સમાં નીચેનું જોડાણ હોય, અને તેનો ઉપરનો ભાગ ઠંડો હોય, તો પછી આવા રેડિયેટરમાં હવા સંચિત થઈ ગઈ છે અને હીટિંગ રેડિએટરમાંથી રક્તસ્રાવ સામાન્ય કામગીરીને પુનઃસ્થાપિત કરશે.

હીટિંગ સર્કિટનું વેન્ટિલેશન

શું કરવાની જરૂર છે અને હીટિંગ બેટરીમાંથી હવા કેવી રીતે દૂર કરવી તે નેટ પર ઘણું લખેલું છે. વિસ્તરણ ટાંકીવાળી ઓપન હીટિંગ સિસ્ટમ્સ માટે, આ સમસ્યા સંબંધિત નથી. આવી સિસ્ટમોમાં, સર્કિટના ઉચ્ચતમ બિંદુ પર સ્થિત ટાંકી દ્વારા હવા સ્વતંત્ર રીતે બહાર નીકળે છે. કેટલાક રેડિએટર્સ સાથે સમસ્યાઓ હોઈ શકે છે, ખાસ કરીને જો ઢોળાવ યોગ્ય રીતે પસંદ કરેલ નથી.આવા હવાના પરપોટા માયેવસ્કી ટેપ્સ અથવા ઓટોમેટિક એર વેન્ટ્સનો ઉપયોગ કરીને દૂર કરવામાં આવે છે.

ફરજિયાત પરિભ્રમણ સાથે બંધ સિસ્ટમો માટે, હીટિંગ સિસ્ટમમાં હવાથી કેવી રીતે છુટકારો મેળવવો તે સમસ્યા પણ તદ્દન ઉકેલી શકાય તેવી છે. માયેવસ્કી ટેપ ખોલીને બેટરીમાંથી હવા જાતે દૂર કરવામાં આવે છે. જો તે ખોલવામાં આવે ત્યારે સિસકારા સંભળાય છે, તો પછી ક્રિયાઓ સાચી છે, સિસ્ટમમાં હવા છે. દેખાવ પહેલાં હવા છોડવી જરૂરી છે માયેવસ્કી ક્રેનના આઉટલેટ પર પાણી

હવાના આવા સંચય સિસ્ટમમાં પાણીના પરિભ્રમણને સંપૂર્ણપણે બંધ કરી શકે છે. જો સર્કિટના સમસ્યારૂપ વિસ્તારોની સ્થાપના, કોઈ કારણોસર, બદલી શકાતી નથી, તો પછી આવા સમસ્યાવાળા વિસ્તારોમાં તેને બ્લીડ કરવા માટે હીટિંગ સિસ્ટમનો એર રિલીઝ વાલ્વ ઇન્સ્ટોલ કરવામાં આવે છે.

એલ્યુમિનિયમ રેડિએટર્સની સુવિધાઓ

કેટલીકવાર એલ્યુમિનિયમ રેડિએટર્સમાં એક અપ્રિય ઘટના જોવા મળે છે. રેડિયેટર સામગ્રી પાણી સાથે પ્રતિક્રિયા આપે છે. પરિણામે, વાયુઓ સતત રચાય છે અને તેમને રેડિયેટરમાંથી સતત દૂર કરવા જોઈએ, અને રેડિયેટરમાંથી હવા કેવી રીતે દૂર કરવી તે ઉપર વર્ણવેલ છે. ઉપર વર્ણવેલ સમસ્યાને ટાળવા માટે, આંતરિક વિરોધી કાટ કોટિંગ સાથે એલ્યુમિનિયમ રેડિએટર્સ ખરીદવા અને ઇન્સ્ટોલ કરવા માટે તે પૂરતું છે. સાચો ઉકેલ એ છે કે એલ્યુમિનિયમ રેડિએટરને બાયમેટાલિક સાથે બદલવું.

પરીક્ષણ સાધનો

ઉચ્ચ દબાણના પ્રતિકાર માટે સિસ્ટમને ચકાસવા માટે, એક વિશિષ્ટ ઉપકરણનો ઉપયોગ કરવામાં આવે છે, જેને દબાણ પરીક્ષક કહેવામાં આવે છે. તે એક પંપ છે જે મિકેનિઝમના પ્રકાર પર આધાર રાખીને, 60 અથવા 100 વાતાવરણ સુધી સિસ્ટમની અંદર દબાણ બનાવવા માટે સક્ષમ છે. ત્યાં 2 પ્રકારના પંપ છે: મેન્યુઅલ અને ઓટોમેટિક. જો દબાણ ઇચ્છિત સ્તરે પહોંચી ગયું હોય તો તે માત્ર એટલો જ અલગ પડે છે કે બીજો વિકલ્પ પંપ કરવાનું બંધ કરે છે.

પંપમાં એક ટાંકીનો સમાવેશ થાય છે જેમાં પાણી રેડવામાં આવે છે અને હેન્ડલ સાથે એક કૂદકા મારનાર પંપ જે તેને ખસેડે છે. મિકેનિઝમના શરીર પર દબાણના પુરવઠાને અવરોધિત કરવા માટે નળ અને દબાણને નિયંત્રિત કરવા માટે દબાણ ગેજ છે. ટાંકી પર પણ એક નળ છે જે તમને ટાંકીમાં રહેલ પાણીને ડ્રેઇન કરવાની મંજૂરી આપે છે.

આવા પંપના સંચાલનનું સિદ્ધાંત પરંપરાગત પિસ્ટન એનાલોગ જેવું જ છે, જેનાથી ટાયર ફૂલેલા હોય છે. મુખ્ય તફાવત સ્ટીલના બનેલા નળાકાર પિસ્ટનમાં રહેલો છે. તે કેસની અંદર ચુસ્તપણે ફીટ કરવામાં આવે છે અને ન્યૂનતમ ગેપ બનાવવામાં આવે છે, જે 60 વાતાવરણ સુધી દબાણ બનાવવાનું શક્ય બનાવે છે.

મેન્યુઅલ બ્લોઅર

હેન્ડપંપ માટે, સૌથી મોટો ગેરલાભ એ છે કે પાઈપોના આવા દબાણ પરીક્ષણમાં પાણી સાથે સિસ્ટમને પમ્પ કરવાને કારણે ઘણો સમય લાગશે. આ પ્રક્રિયામાં ઘણા કલાકો લાગી શકે છે, કારણ કે રેડિએટર્સ ધરાવતી મોટી સિસ્ટમને મેન્યુઅલી ભરવાની જરૂર પડશે.

સ્વચાલિત ઉપકરણો સમાન સિદ્ધાંત પર કાર્ય કરે છે, પરંતુ જ્યારે દબાણ મર્યાદા પહોંચી જાય છે, ત્યારે તેઓ પોતાને બંધ કરે છે. તેમને કામ કરવા માટે વીજળીની પણ જરૂર પડે છે, તેથી મેન્યુઅલ એવા સ્થળો માટે વધુ યોગ્ય છે જ્યાં હજુ સુધી વીજ પુરવઠો નથી. સ્વચાલિત પંપ 100 બાર અને ઔદ્યોગિક ઉપકરણો 1000 બાર સુધી દબાણ પહોંચાડી શકે છે.

કોમ્પ્રેસરનું ઇલેક્ટ્રિક સંસ્કરણ

શું આ સંકોચન જરૂરી છે?

ચાલો મૂળભૂત ખ્યાલોથી પ્રારંભ કરીએ. હોમ હીટિંગ સિસ્ટમ શું છે? જ્યાં સુધી તમારી પાસે વિદ્યુત પેનલ્સ ન હોય, તો પછી, મોટે ભાગે, આ એક પાઇપ લાઇન છે જેમાં શીતક તેમના દ્વારા ફરતા હોય છે. તેને સિસ્ટમની અંદર ખસેડવા માટે, મૂળભૂત રીતે શીતક પ્રવાહી સ્થિતિમાં હોવું આવશ્યક છે. પ્રવાહી, જેમ તમે જાણો છો, હંમેશા બંધ જગ્યામાંથી રસ્તો શોધવાનો પ્રયત્ન કરે છે.જો કોઈ કારણોસર પરિભ્રમણ વિક્ષેપિત થાય છે, તો સમગ્ર સિસ્ટમ કામ કરવાનું બંધ કરે છે.

હીટિંગ એ સમગ્ર સિસ્ટમની અખંડિતતાની સતત દેખરેખનું પરિણામ છે

હીટિંગ એ સમગ્ર સિસ્ટમની અખંડિતતાની સતત દેખરેખનું પરિણામ છે અને જો મુખ્ય લાઇનની ચુસ્તતા તૂટી ગઈ હોય, તો પછી, ગરમીની અછત ઉપરાંત, તમારે ઘરે અને તમારા પડોશીઓ સાથે પણ કટોકટી એપાર્ટમેન્ટના સમારકામની જરૂરિયાતનો સામનો કરવો પડી શકે છે.

અને જો મુખ્ય લાઇનની ચુસ્તતા તૂટી ગઈ હોય, તો પછી, ગરમીની અછત ઉપરાંત, તમારે ઘરે અને તમારા પડોશીઓ સાથે પણ કટોકટી એપાર્ટમેન્ટના સમારકામની જરૂરિયાતનો સામનો કરવો પડી શકે છે.

લાઇનના સંચાલનમાં સંભવિત ઉલ્લંઘનો માટે તપાસ કરવાની એક જ સરળ રીત છે - સિસ્ટમમાં દબાણ વધારવું જેથી કનેક્શન્સમાં ખામીઓ જોવા મળે, જેના પર હીટિંગ શરૂ કરતા પહેલા ધ્યાન આપવું જોઈએ. આમ, પ્રેશર ટેસ્ટિંગ એ ઓપરેટિંગ સીઝન પહેલા હીટિંગ મેઈનનું વાસ્તવિક દબાણ પરીક્ષણ છે.

લિકેજ માટે સિસ્ટમ તપાસવા માટે, દબાણ 20-80% વધારવું જોઈએ. દબાણ વધારવાની ટકાવારી લાઇનમાં સ્થાપિત સાધનો પર આધારિત છે. દબાણ પરીક્ષણ દરમિયાન તમામ ખામીઓ શોધી કાઢ્યા પછી, જરૂરી સમારકામ કરવામાં આવે છે, સિસ્ટમની ચુસ્તતા પુનઃસ્થાપિત થાય છે.

આ બધામાં સમય લાગે છે, તેથી હીટિંગ સીઝનની શરૂઆત પહેલાના છેલ્લા દિવસો સુધી પ્રક્રિયાને મુલતવી રાખશો નહીં.

આ બધામાં સમય લાગે છે, તેથી હીટિંગ સીઝનની શરૂઆત પહેલાના છેલ્લા દિવસો સુધી પ્રક્રિયાને મુલતવી રાખશો નહીં.

વિવિધ પ્રકારના ધોવા માટેના નિયમો અને પ્રક્રિયા

હાઇડ્રોપ્યુમેટિક ફ્લશિંગ ટેકનોલોજી

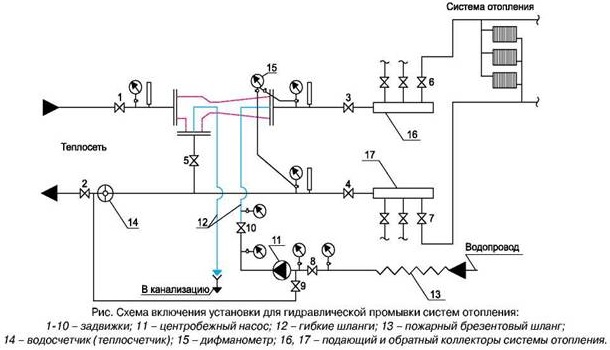

હાઇડ્રોન્યુમેટિક પદ્ધતિ દ્વારા હીટિંગ સિસ્ટમને ફ્લશ કરવાની તકનીકમાં પાણીથી ભરેલી પાઇપલાઇનમાં સંકુચિત હવાને દબાણ કરવામાં આવે છે. પરિણામી પાણી-હવા મિશ્રણ વધુ ઝડપે આગળ વધે છે, ત્યાં "ઢીલું" થાય છે અને પાઈપોની સપાટીથી હાલના થાપણોને અલગ કરે છે અને તેને સમોચ્ચની બહાર લઈ જાય છે.

જંતુનાશકોનો ઉપયોગ કરીને હીટિંગનું હાઇડ્રોપ્યુમેટિક ફ્લશિંગ

હાઇડ્રોપ્યુમેટિક ફ્લશિંગ બે રીતે હાથ ધરવામાં આવે છે. પ્રથમ વિકલ્પમાં પ્રવાહ યોજનાનો સમાવેશ થાય છે. પ્રથમ, સિસ્ટમ પાણીથી ભરેલી છે - એર કલેક્ટર વાલ્વ ખુલ્લું છે, ભર્યા પછી વાલ્વ બંધ છે.પછી, કોમ્પ્રેસરની મદદથી, સંકુચિત હવાને પમ્પ કરવામાં આવે છે અને ડ્રેઇન પાઇપ ખોલવામાં આવે છે. પરિણામે, પરિણામી પાણી-હવા મિશ્રણ બધા હીટિંગ ઉપકરણોમાંથી પસાર થાય છે, અને પછી મર્જ થાય છે. નોઝલમાંથી સ્વચ્છ પાણી વહેતું ન થાય ત્યાં સુધી ફ્લશિંગ પ્રક્રિયા ચાલુ રહે છે.

બીજો વોશિંગ વિકલ્પ અલગ અલ્ગોરિધમનો અનુસાર હાથ ધરવામાં આવે છે. સિસ્ટમને પાણીથી ભરતી વખતે, એર કલેક્ટર કોક બંધ થાય છે. પછી, કોમ્પ્રેસ્ડ એરને 10-15 મિનિટ માટે બેકઅપ પાઇપ દ્વારા પાઇપલાઇનમાં ઇન્જેક્ટ કરવામાં આવે છે, ત્યારબાદ ગંદા પ્રવાહીને ડ્રેઇન પાઇપ દ્વારા ડ્રેઇન કરવામાં આવે છે.

કેમિકલ ફ્લશિંગ: ઓવરહોલનો વિકલ્પ

હીટિંગ સિસ્ટમ્સની રાસાયણિક સફાઈ આલ્કલાઇન અને એસિડ સોલ્યુશન્સના ઉપયોગ પર આધારિત છે. ધોવાની પ્રક્રિયામાં હીટ એજન્ટને બદલે રાસાયણિક દ્રાવક અને કાટ અવરોધકનો સમાવેશ થાય છે, જે ધાતુને ઓક્સિડેશનથી સુરક્ષિત કરે છે. રીએજન્ટ, સિસ્ટમમાં ફરતા, સ્કેલને ઓગળે છે અને પાઇપલાઇનની દિવાલો પર જમા થાય છે. પ્રવાહીને ડ્રેઇન કરતા પહેલા, દવાની ઝેરી અસર ઘટાડવા માટે ન્યુટ્રલાઈઝર ઉમેરવામાં આવે છે.

હાઇડ્રોકેમિકલ સારવાર પહેલાં અને પછીના પરિણામોની સરખામણી

સોલ્યુશનની રચના અને એજન્ટના એક્સપોઝર સમયની ગણતરી વ્યક્તિગત રીતે કરવામાં આવે છે, રેડિએટર્સ અને પાઈપોના દૂષણને ધ્યાનમાં લેતા અને તે સામગ્રી જેમાંથી તે બનાવવામાં આવે છે. આ પદ્ધતિનો ફાયદો એ છે કે હીટિંગ સીઝન દરમિયાન હીટિંગ બંધ કર્યા વિના પ્રક્રિયા હાથ ધરવાની શક્યતા છે. એક નિયમ તરીકે, ઉચ્ચ ગુણવત્તાની સફાઈ માટે એક ચક્ર પૂરતું છે.

રાસાયણિક ઉકેલોથી સફાઈ કરવાથી હીટિંગ સિસ્ટમનું જીવન 10-15 વર્ષ વધે છે અને રેડિએટર્સની કાર્યક્ષમતામાં નોંધપાત્ર વધારો થાય છે. ફ્લશિંગની અસર મોટા ઓવરઓલ સમાન છે, જ્યારે તેની કિંમત સમારકામના કામ કરતા 10 ગણી ઓછી છે.

રાસાયણિક ધોવાના ગેરફાયદામાં દવાઓની ઉચ્ચ ઝેરીતાનો સમાવેશ થાય છે.આ પદ્ધતિનો ઉપયોગ તૂટેલી સીલ અને પાતળા પાઈપોવાળી સિસ્ટમો પર કરી શકાતો નથી, જેની દિવાલો સંકેન્દ્રિત રીએજન્ટ્સની અસરોનો સામનો કરી શકતી નથી. એલ્યુમિનિયમ બેટરી માટે, આ આક્રમક પદ્ધતિ પ્રતિબંધિત છે!

ન્યુમોહાઈડ્રોપલ્સ ફ્લશિંગ એ એક અસરકારક હાર્ડવેર પદ્ધતિ છે

ન્યુમોહાઇડ્રોપલ્સ સફાઈ વિશિષ્ટ વાયુયુક્ત ઉપકરણનો ઉપયોગ કરીને સિસ્ટમને તોડી પાડ્યા વિના હાથ ધરવામાં આવે છે. ઉપકરણની અસર શીતકમાં સ્પંદિત ગતિ તરંગ અને પોલાણ પરપોટાની રચના તરફ દોરી જાય છે, જે જ્યારે તૂટી જાય છે, ત્યારે આંચકા તરંગો બનાવે છે. આ બધું પાઈપો અને રેડિએટર્સમાં દબાણમાં વધારો કરે છે અને તમામ પ્રકારની થાપણોમાંથી તેમની દિવાલોની સફાઈ અને સિસ્ટમમાંથી દૂષકોને ધોવા તરફ દોરી જાય છે.

હાઇડ્રોન્યુમોપલ્સ સફાઈ માટેનું ઉપકરણ

હીટિંગ સીઝનના કોઈપણ સમયે ન્યુમોહાઇડ્રોપલ્સ ઉપકરણની મદદથી કામ કરી શકાય છે. આ તકનીકમાં હીટિંગને વિખેરી નાખવા અને બંધ કરવાની જરૂર નથી અને તમને 150 મીમી સુધીના વ્યાસ સાથે પાઈપો સાથે કામ કરવાની મંજૂરી આપે છે. આ પદ્ધતિ તમામ ધાતુઓ માટે સલામત છે, કારણ કે તેમાં કોસ્ટિક પદાર્થોના સંપર્કનો સમાવેશ થતો નથી.

ફ્લશિંગ હીટિંગ સિસ્ટમ્સ એ ઘણી બધી સૂક્ષ્મતા અને ઘોંઘાટ સાથેની એક જટિલ તકનીકી પ્રક્રિયા છે, તેથી તે પૂરતા અનુભવ અને જરૂરી સાધનો સાથે વ્યાવસાયિકો દ્વારા હાથ ધરવામાં આવવી જોઈએ.

હીટિંગ સિસ્ટમને ફ્લશ કરવા માટેની સૂચનાઓ

ન્યુમોપલ્સ સફાઈની યોજના

હીટિંગ સિસ્ટમને ફ્લશ કરવા માટે 2 મુખ્ય પદ્ધતિઓ છે, એટલે કે:

- ખાસ હાઇડ્રોન્યુમેટિક સાધનોનો ઉપયોગ કરીને;

- રસાયણોનો ઉપયોગ કરીને.

હાઇડ્રોન્યુમેટિક પદ્ધતિ દ્વારા ધોવા

હીટિંગ સિસ્ટમ્સનું હાઇડ્રોપ્યુમેટિક ફ્લશિંગ - સૂચનાઓ

હીટિંગ સિસ્ટમ્સનું હાઇડ્રોપ્યુમેટિક ફ્લશિંગ - સૂચનાઓ

આ પદ્ધતિ સ્થાનિક ZhEKs દ્વારા સક્રિયપણે ઉપયોગમાં લેવાય છે અને તે તદ્દન અસરકારક છે.તમારે ફક્ત તકનીકી અનુસાર બધું કરવાની જરૂર છે.

સિદ્ધાંત અત્યંત સરળ છે: પ્રથમ, સિસ્ટમમાંથી પાણી છોડવામાં આવે છે, પછી તે પાછું આપવામાં આવે છે. પાણીના પ્રવાહને "વ્યવસ્થિત" કરવા માટે, ખાસ વાયુયુક્ત પંપનો ઉપયોગ થાય છે. પરિણામે, તેના બદલે શક્તિશાળી દબાણના પ્રભાવ હેઠળ, સ્કેલ અને અન્ય થાપણો છાલ બંધ થાય છે, અને જ્યારે પાણી વહી જાય છે, ત્યારે તે સિસ્ટમમાંથી દૂર કરવામાં આવે છે.

સ્વતંત્ર રીતે આવી પ્રક્રિયા હાથ ધરવા માટે, તમારે 6 કિગ્રા / સેમી 2 થી વધુ દબાણને પમ્પ કરવા માટે સક્ષમ ન્યુમેટિક પંપની જરૂર પડશે.

ક્રિયાઓનો ક્રમ નીચે મુજબ છે.

કામ શરૂ કરતા પહેલા તમામ નળ બંધ કરો.

છેડાની કેપ્સ રેન્ચ વડે સ્ક્રૂ કાઢવામાં આવે છે

પ્રથમ પગલું. રીટર્ન વાલ્વ બંધ કરો.

હીટિંગ સિસ્ટમ લાઇન ડાયાગ્રામ

બીજું પગલું. અમે વાયુયુક્ત પંપને વાલ્વ પછી સ્થાપિત વાલ્વ સાથે જોડીએ છીએ.

ત્રીજું પગલું. ચાલો રિટર્ન છોડી દઈએ.

ચોથું પગલું. ન્યુમેટિક પંપને 6 kg/cm 2 થી વધુ દબાણ બનાવવા દો. અને પછી વાલ્વ ખોલો જેની સાથે તે જોડાયેલ છે.

પાંચમું પગલું. અમે બધા રાઇઝર્સને એક પછી એક આવરી લઈએ છીએ. અમે આ કરીએ છીએ જેથી એક ક્ષણે 10 થી વધુ રાઇઝર્સ અવરોધિત ન થાય. આ નિયમને અનુસરવાથી ફ્લશિંગ પ્રક્રિયા શક્ય તેટલી કાર્યક્ષમ બનશે.

છઠ્ઠું પગલું. અમે વિરુદ્ધ દિશામાં રીસેટ કરવા માટે સિસ્ટમને સ્થાનાંતરિત કરીએ છીએ. આ કરવા માટે, અમે નીચેના કરીએ છીએ:

- ડિસ્ચાર્જ બંધ કરો અને પંપ સાથે જોડાયેલ વાલ્વ બંધ કરો અને ઉપકરણ બંધ કરો;

- ખુલ્લા વાલ્વને બંધ કરો, અને પછી "રીટર્ન" પર સમાન વાલ્વ ખોલો;

- હીટિંગ સિસ્ટમ રીસેટ કરો. આ કરવા માટે, અમે વાયુયુક્ત પંપને વિરુદ્ધ દિશામાં વાલ્વ સાથે જોડીએ છીએ, ત્યારબાદ અમે વાલ્વ ખોલીએ છીએ અને પંપ ચાલુ કરીએ છીએ. પ્રવાહી બીજી દિશામાં જશે.

તમે "આંખ દ્વારા" ફ્લશિંગની આવશ્યક અવધિ નક્કી કરી શકો છો. શું સિસ્ટમમાંથી સ્પષ્ટ સ્પષ્ટ પ્રવાહી બહાર આવે છે? તમે સમાપ્ત કરી શકો છો! વાલ્વ અને વાલ્વને તેમની મૂળ સ્થિતિ પર પાછા ફરો અને પંપ બંધ કરો.

ગંદા પાણીને એકત્રિત કરવા માટે યોગ્ય કન્ટેનર તૈયાર કરો. જો ઇચ્છિત હોય, તો તમે નળીને બેટરી સાથે જોડી શકો છો અને ખાતરી કરી શકો છો કે ગંદા શીતક ગટરમાં છોડવામાં આવે છે.

કેમિકલ ફ્લશ

પાઈપોના રાસાયણિક ફ્લશિંગની યોજના

આ પદ્ધતિનો ઉપયોગ ફક્ત બે કિસ્સાઓમાં જ કરી શકાય છે, એટલે કે:

- જો જરૂરી હોય તો, સ્ટીલ પાઈપોનો ઉપયોગ કરીને બનેલ કુદરતી પરિભ્રમણ સાથે હીટિંગ સિસ્ટમને સાફ કરો. એવી પરિસ્થિતિઓમાં રસાયણોનો ઉપયોગ કરવાની સલાહ આપવામાં આવે છે જ્યાં, કોઈપણ કારણોસર, સમગ્ર સિસ્ટમને ફ્લશ કરવાની કોઈ ઇચ્છા નથી. મોટેભાગે, હીટ એક્સ્ચેન્જર્સમાં અવરોધો જમા થાય છે. સિસ્ટમ સમગ્ર પરિમિતિ સાથે કાંપ કરી શકે છે. બીજા કિસ્સામાં, રાસાયણિક ધોવાથી થોડો અર્થ હશે;

- જો જૂની હીટિંગ સિસ્ટમને પુનર્સ્થાપિત કરવી જરૂરી હોય. ઓપરેશનના દાયકાઓથી, પાઈપો ભરાઈ જાય છે અને એટલી બધી વધી જાય છે કે વાયુયુક્ત પંપની શક્તિ અસરકારક સફાઈ માટે પૂરતી રહેશે નહીં. અલબત્ત, વધુ શક્તિશાળી પંપ લેવાનું શક્ય બનશે, પરંતુ કોઈ પણ બાંયધરી આપશે નહીં કે આવા દબાણ હેઠળ પાઈપો ફૂટશે નહીં.

મહત્વપૂર્ણ! જો પાઈપો ખૂબ જૂની હોય, જેમાં કાટ અને વિરૂપતાના નુકસાનના નિશાન હોય, તો ફ્લશિંગથી કોઈ સકારાત્મક પરિણામ ન હોઈ શકે. રાસાયણિક રીએજન્ટ ફક્ત કાટને ઓગાળી દેશે, જેના કારણે પાઈપો લીક થવા લાગે છે.

આવી પરિસ્થિતિમાં એકમાત્ર અસરકારક ઉપાય અપ્રચલિત હાઇવેને બદલવાનો હશે.

વોશિંગ એજન્ટ

ફ્લશિંગનો સિદ્ધાંત સરળ છે: શીતકને બદલે, એસિડ અને આલ્કલી ધરાવતું વિશિષ્ટ સોલ્યુશન સિસ્ટમમાં રેડવામાં આવે છે. પછી મિશ્રણને 2-3 કલાક માટે પરિભ્રમણ કરવામાં આવે છે (જો તે કુદરતી પરિભ્રમણ સાથેની લાઇન ન હોય જે સાફ કરવામાં આવે છે, તો આ માટે વાયુયુક્ત પંપને કનેક્ટ કરવું જરૂરી રહેશે), ત્યારબાદ તેને ડ્રેઇન કરવામાં આવે છે અને પાઈપો ભરવામાં આવે છે. પ્રમાણભૂત શીતક.

હીટિંગ સિસ્ટમ્સના ફ્લશિંગ અને રક્ષણ માટે રીએજન્ટ્સ

મહત્વપૂર્ણ! SNiP ની જરૂરિયાતો અનુસાર, આવા રીએજન્ટ્સને ગટરમાં રેડવામાં આવવાથી પ્રતિબંધિત છે. શ્રેષ્ઠ વિકલ્પ એ વિશિષ્ટ રચના સાથે વપરાયેલ મિશ્રણને તટસ્થ કરવાનો છે.

તમે તેને તે જ જગ્યાએ ખરીદી શકો છો જ્યાં તમે વોશ સોલ્યુશન ખરીદી શકો છો.

એલ્યુમિનિયમના પાઈપોને સાફ કરવા માટે આવા રાસાયણિક મિશ્રણનો ક્યારેય ઉપયોગ કરશો નહીં. જો આવા ધોવા પછી ઉત્પાદનો અકબંધ રહે છે, તો તે ઘણી ઓછી સેવા આપશે.

ખાનગી મકાનની સિસ્ટમનું ફરજિયાત ફ્લશિંગ દર 7 થી 10 વર્ષમાં ઓછામાં ઓછું એકવાર કરવાની ભલામણ કરવામાં આવે છે.

Crimping તબક્કાઓ

કાર્ય નીચેની આવર્તન સાથે હાથ ધરવામાં આવે છે:

- નવી સિસ્ટમ શરૂ કરતી વખતે;

- ગરમીની મોસમ પછી વાર્ષિક ધોરણે;

- પાઈપોની ફેરબદલી સાથે હીટિંગ મેઈનને ફ્લશિંગ અથવા રિપેર કર્યા પછી.

એપાર્ટમેન્ટ ઇમારતો માટે, તૈયારી નીચે મુજબ છે:

- એલિવેટર્સ, સેન્ટ્રલ પાઈપો, રાઈઝરમાં શટ-ઑફ વાલ્વનું નિરીક્ષણ. કાસ્ટ-આયર્ન વાલ્વ પર, સીલ બદલવામાં આવે છે, કનેક્શન ફ્લેંજ્સ વચ્ચે પેરોનાઈટ ગાસ્કેટનું નવીકરણ કરવામાં આવે છે, અને બિનઉપયોગી બોલ્ટવાળા જોડાણો બદલાય છે.

- દ્રશ્ય નિરીક્ષણની પદ્ધતિ તિરાડો, ચિપ્સ, કાટ, ખામીઓની હાજરી માટે પાઈપો, ફિટિંગની તપાસ કરે છે. જો જરૂરી હોય તો સમારકામ કરો.

- બેઝમેન્ટ્સમાં રાઇઝર્સ, મુખ્ય પાઈપોનું થર્મલ ઇન્સ્યુલેશન તપાસો.

પ્રેશર ક્લિનિંગ પછી દબાણ પરીક્ષણ શક્ય લિક શોધવા માટે જરૂરી છે

ઘરની અંદર હીટર, થર્મલ સાધનોના પરિમાણોને ધ્યાનમાં લઈને ક્રિમિંગ પ્રક્રિયાઓ અને પરીક્ષણ હાથ ધરવામાં આવે છે. ધોરણો કાસ્ટ આયર્ન રેડિએટર્સ માટે 6 બાર સુધીના ઓપરેટિંગ દબાણનો ઉપયોગ કરવાની મંજૂરી આપે છે. જ્યારે તેઓ દિવાલોમાં હોય છે, ત્યારે મહત્તમ 10 બાર છે.

હાઇડ્રોલિક પરીક્ષણો નીચે પ્રમાણે હાથ ધરવામાં આવે છે: સિસ્ટમને સંપૂર્ણ રીતે તપાસવામાં આવે છે, પછી થર્મલ યુનિટ પર કાર્યકારી કરતા વધારે દબાણ લાગુ કરવામાં આવે છે.

નિયમો 115, કલમ 9.2.13 અનુસાર, પરીક્ષણો આના કરતા ઓછા દબાણ સાથે કરવામાં આવે છે:

- 1 MPa - એલિવેટર્સ, હીટિંગ અને ગરમ પાણીની વ્યવસ્થા માટે હીટર;

- 0.6 MPa - કાસ્ટ આયર્ન અને સ્ટીલ હીટિંગ રેડિએટર્સ;

- 1 MPa - કન્વેક્ટર, પેનલ હીટર;

- ગરમ પાણી પુરવઠા માટે કાર્યકારી દબાણ વત્તા 0.5-1 MPa;

- હીટર માટે ઉત્પાદકની સૂચનાઓમાં નોંધાયેલ દબાણ.

સ્ટીમ સિસ્ટમ્સમાં પરીક્ષણ દબાણ ઉત્પાદક દ્વારા મહત્તમથી ઓપરેટિંગ ન્યૂનતમ સુધી પસંદ કરવામાં આવે છે:

- ન્યૂનતમ - 0.2 MPa કરતાં ઓછું નહીં, પરંતુ 1.25 કરતાં ઓછું કામ કરતું નથી;

- ધોરણો અનુસાર તાકાતની ગણતરી કરીને મહત્તમ સેટ કરવામાં આવે છે;

Crimping સ્થાન લે છે થી તાપમાન પર + 5 ડિગ્રી. જો નકારાત્મક - કટોકટીના કેસોમાં.

જો ત્યાં કોઈ દૃશ્યમાન લીક ન હોય, પરંતુ દબાણ ઘટી જાય, તો દબાણ ગેજ છુપાયેલા સ્થળોએ સમસ્યાઓ દર્શાવે છે

દબાવવાનાં પગલાં:

- સિસ્ટમને ઠંડા પાણીથી ભરીને. ઓપરેશન દરમિયાન, પ્રવાહીનું તાપમાન 45 ડિગ્રી કરતા વધુ નથી. દબાણ ધીમે ધીમે વધે છે. નિયંત્રણ મેનોમીટરનો ઉપયોગ કરીને હાથ ધરવામાં આવે છે.

- જ્યારે સેટ પ્રેશર પહોંચી જાય છે, ત્યારે સિસ્ટમ લગભગ 30 મિનિટ સુધી આરામ પર રહે છે.

- ડાઉનટાઇમ દરમિયાન, પાઈપો, બેટરીમાં લિક માટે નિરીક્ષણ હાથ ધરવામાં આવે છે. ખાતરી કરો કે ત્યાં કોઈ લીક નથી. નિયંત્રણની પદ્ધતિ - ખતરનાક સ્થળોએ ટોઇલેટ પેપર મૂકવું અથવા તેની સાથે પાઈપ લપેટી. લીક સાથે, પાણીના ડાઘ, કાંપ દેખાય છે.

- નિયંત્રણ મેનોમીટરના રીડિંગ્સ અનુસાર થાય છે. લિક અવલોકન માટે અગમ્ય જગ્યાએ થાય છે.દબાણમાં ઘટાડો તમને આ અંગે ચેતવણી આપશે.

દબાણ પરીક્ષણ પૂર્ણ થયા પછી, ઉપયોગ માટે યોગ્યતાનું પ્રમાણપત્ર જારી કરવામાં આવે છે.

ધોવાનું સાધન

- CILLIT-બોય સ્ટેશન. આ આધુનિક ઈલેક્ટ્રોનિકલી નિયંત્રિત ઉપકરણ છે. તેને ખરીદવાની કિંમત ટૂંક સમયમાં ચૂકવી શકાય છે, કારણ કે આવા એકમનો ઉપયોગ ફક્ત ફ્લશિંગ હીટિંગ માટે જ નહીં, પણ બેક્ટેરિયાથી પીવાના પાણીને સાફ કરવા માટે તેમજ "ગરમ ફ્લોર" સિસ્ટમની સેવા માટે પણ થઈ શકે છે. જ્યારે ગરમી માટે ઉપયોગ કરવામાં આવે છે, ત્યારે સંકુચિત હવા અને પાણી સમાનરૂપે પૂરા પાડવામાં આવે છે. તેની ધોવાની શક્તિ ફક્ત પાઈપો અને રેડિએટર્સને સાફ કરવા માટે જ નહીં, પણ હીટિંગ બોઈલરની અંદરથી સ્કેલને દૂર કરવા માટે પણ પૂરતી છે, જે તેના જીવનને લંબાવે છે અને હીટિંગ સ્તરમાં વધારો કરે છે.

- રોકલ. આ કોમ્પેક્ટ કોમ્પ્રેસરનો ઉપયોગ મુખ્યત્વે કોપર અને સ્ટીલના પાઈપો ધોવા માટે થાય છે. તે 300 લિટર સુધીની ક્ષમતા ધરાવતી સિસ્ટમને સાફ કરી શકે છે. તે 1 બારનું સતત દબાણ જાળવી રાખે છે, અને તેનું પ્રદર્શન, તેના નાના કદ હોવા છતાં, 40 લિટર પ્રતિ મિનિટ સુધી પહોંચે છે.

- રોપલ્સ. એક શક્તિશાળી ઉપકરણ જેનો ઉપયોગ માત્ર હીટિંગ સિસ્ટમને ફ્લશ કરવા માટે જ નહીં, પણ પાઈપો દ્વારા ઘર સુધી જતા પાણીને શુદ્ધ કરવા માટે પણ થાય છે. "ગરમ ફ્લોર" સાફ કરવા અને કાંપના થાપણોમાંથી સૌર કલેક્ટર્સ સાફ કરવા માટે તેનો ઉપયોગ કરવાની મંજૂરી છે. આવા ઉપકરણ સાથે પીવાના પાણીને શુદ્ધ કરતી વખતે, તેમાંથી માત્ર કાટ અને કાટમાળ જ નહીં, પણ બેક્ટેરિયા પણ દૂર થાય છે.

- રોમેન્ટિક 20. તે હીટિંગ પાઈપોમાં સ્કેલ દૂર કરવા માટે યોગ્ય છે. તે પલ્સ અંતરાલના સ્વચાલિત નિયમન માટે પ્રદાન કરે છે. માથાની ઊંચાઈ 10 મીટર સુધી પહોંચે છે, દબાણ 1.5 બાર છે, અને પ્રદર્શન રોકલ ઇન્સ્ટોલેશન જેવું જ છે. તેનો ઉપયોગ એવી સિસ્ટમો માટે થઈ શકે છે કે જેની વોલ્યુમ 300 લિટરથી વધુ ન હોય.

- રંગ સ્ક્રીન 36 ડિગ્રીના દૃશ્યના ખૂણા પર એક છબી દર્શાવે છે;

- ઉપકરણના લેન્સ પર ફોકસ રિંગ છે;

- શૂટિંગ આવર્તન 9 હર્ટ્ઝ સુધી પહોંચે છે.

શું અલગ બેટરી ફ્લશ કરવી શક્ય છે?

હવે તમે જાણો છો કે હીટિંગ સિસ્ટમ કેવી રીતે ફ્લશ કરવી. જો કે, કેટલીકવાર અલગ બેટરી સાફ કરવી જરૂરી બની જાય છે. આ પરિસ્થિતિ માટે એક ઉકેલ પણ છે.

હીટિંગ બેટરી સફાઈ યોજના

મહત્વપૂર્ણ! હીટિંગ સીઝનની શરૂઆત પહેલાં એક અલગ હીટિંગ રેડિયેટરને ફ્લશ કરવું સખત રીતે કરવું આવશ્યક છે. પ્લમ્બિંગ સ્ટોરમાંથી ફ્લશ ફૉસેટ ખરીદો

આ ઉપરાંત, તમારે રબરની નળી અને થ્રેડ સાથેનું ફિટિંગ ખરીદવાની જરૂર છે જે ખરીદેલ ફ્લશિંગ વાલ્વના વ્યાસ સાથે મેળ ખાતી હોય. નળી પર ફિટિંગ સ્થાપિત કરો

પ્લમ્બિંગ સ્ટોરમાંથી ફ્લશ ફૉસેટ ખરીદો. આ ઉપરાંત, તમારે રબરની નળી અને થ્રેડ સાથેનું ફિટિંગ ખરીદવાની જરૂર છે જે ખરીદેલ ફ્લશિંગ વાલ્વના વ્યાસ સાથે મેળ ખાતી હોય. ફિટિંગને નળીમાં ફિટ કરો.

ડાયરેક્ટ ફ્લશિંગ નીચેના ક્રમમાં હાથ ધરવામાં આવે છે.

પ્રથમ પગલું. અમે હીટિંગ રેડિએટર સાથે ફ્લશ વાલ્વને જોડીએ છીએ.

બીજું પગલું. અમે ફિટિંગને ફ્લશિંગ નળ સાથે નળી સાથે જોડીએ છીએ.

ત્રીજું પગલું. અમે રબરની નળીના બીજા છેડાને ટોઇલેટમાં દિશામાન કરીએ છીએ.

ચોથું પગલું. ફ્લશ વાલ્વ ખોલો અને 20-30 મિનિટ માટે છોડી દો. રાહ જોવાની પ્રક્રિયામાં, અમે નળીને પકડી રાખીએ છીએ જેથી તે શૌચાલયમાંથી કૂદી ન જાય.

મહત્વપૂર્ણ! જો કે હીટિંગ સીઝનની શરૂઆત પહેલા વ્યક્તિગત બેટરીઓને સખત રીતે ફ્લશ કરવાની ભલામણ કરવામાં આવે છે, કેટલીક પરિસ્થિતિઓમાં જ્યારે હીટિંગ પૂરજોશમાં હોય ત્યારે ફ્લશિંગની જરૂરિયાત ઊભી થાય છે. જો આ તમારો કેસ છે, તો નળીને ઊંડે સુધી, રાઈઝરમાં જ ચોંટાડો

નહિંતર, ગરમ શીતક શૌચાલયનો નાશ કરી શકે છે.