- કોંક્રિટ મિક્સર સાથે કામ કરવાના નિયમો

- મદદરૂપ સંકેતો

- કઈ ટાઇલ વધુ સારી છે - હોમમેઇડ અથવા ઔદ્યોગિક?

- કાર્ય સલામતીનાં પગલાં

- પેવર્સ બનાવવા માટે મિશ્રણ કેવી રીતે તૈયાર કરવું

- સૂકવણી અને સ્ટ્રીપિંગ

- પેવિંગ સ્લેબના ફાયદા અને ગેરફાયદા

- બિછાવેલી પ્રક્રિયા: પગલાવાર સૂચનાઓ

- હોમમેઇડ ટાઇલ્સના ફાયદા અને ગેરફાયદા

- કોષ્ટક: કલાત્મક પેવિંગ સ્લેબના ફાયદા અને ગેરફાયદાની તુલના

- પાથ બનાવવા માટે કોંક્રિટ સામગ્રીના પ્રકાર

- સમાપ્ત ટાઇલ્સ

- ફોર્મ ભરવા

- મોનોલિથ રેડતા

- સ્ટેમ્પ્ડ કોંક્રિટ

- રંગીન કોંક્રિટ

- ફોર્મનો ઉપયોગ કેવી રીતે કરી શકાય?

- પેવિંગ સ્લેબની રચના અને ડિઝાઇન

- પેવિંગ સ્લેબ માટે મોર્ટાર - પ્રમાણ, રચના, તૈયારી

- પેવિંગ સ્લેબ માટે મોર્ટારની રચના કોષ્ટકમાં આપવામાં આવી છે

- ઉકેલની તૈયારી

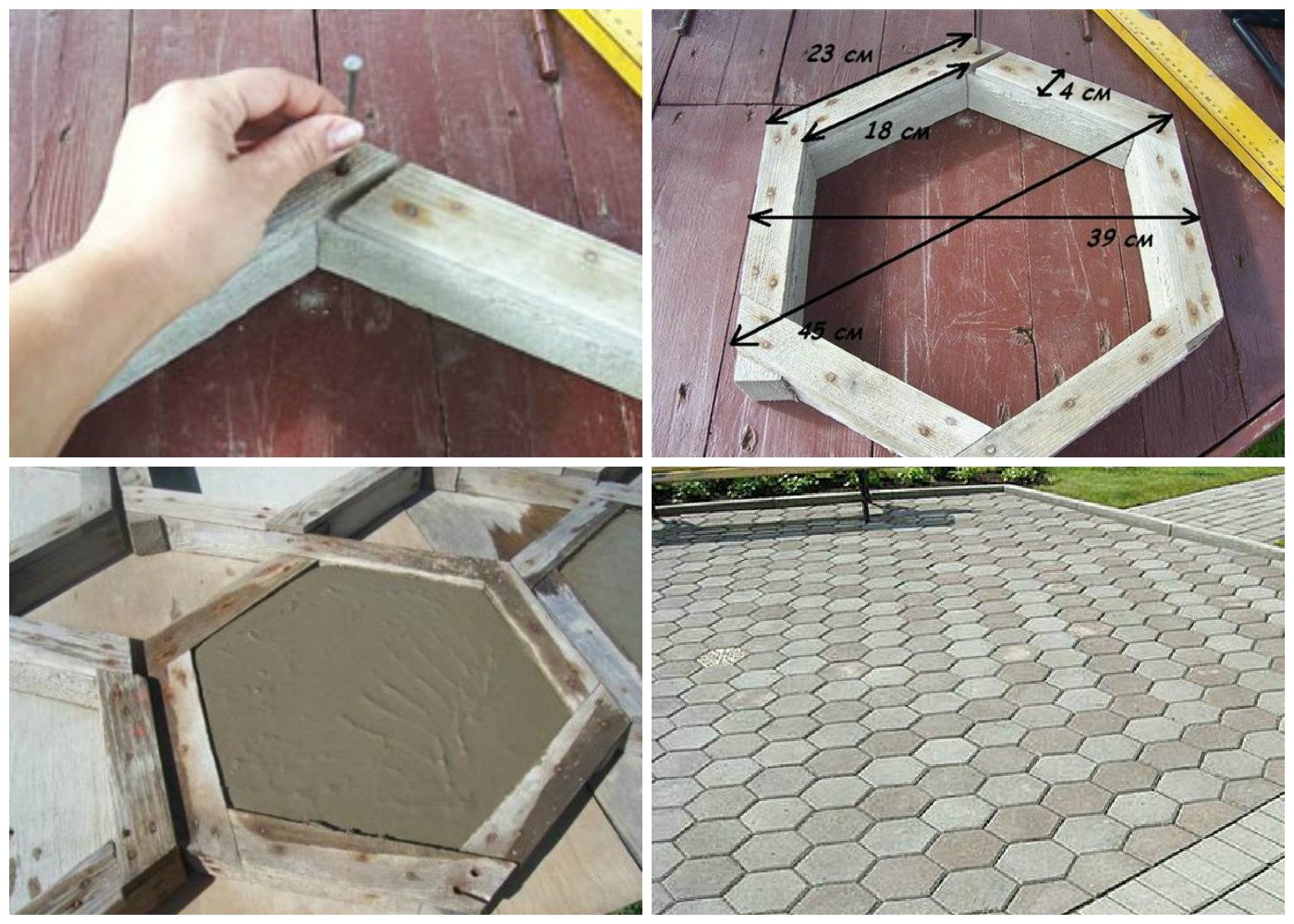

- ફોર્મ તૈયારી

- પેવિંગ સ્લેબ (મોલ્ડિંગ) ની ઉત્પાદન તકનીક

- ઘરે પેવિંગ સ્લેબ સૂકવવા

- પેવિંગ સ્લેબનું ડિમોલ્ડિંગ (મોલ્ડમાંથી નિષ્કર્ષણ)

કોંક્રિટ મિક્સર સાથે કામ કરવાના નિયમો

કોંક્રિટના મિશ્રણ માટેના સાધનોને ચાલુ કરીને, તેને ઉકેલના મુખ્ય ઘટકો સાથે સમાનરૂપે ભરવા માટે જરૂરી છે. દરેક ઘટકની માત્રાની ગણતરી કરતી વખતે, મિક્સરના વોલ્યુમ પર ધ્યાન કેન્દ્રિત કરવું જરૂરી છે. ગણતરીમાં, અમે એક પાવડાના જથ્થા પર ધ્યાન કેન્દ્રિત કરીએ છીએ.જો આપણે ઉચ્ચ હિમ પ્રતિકાર અને 4.5 સે.મી.ની જાડાઈવાળા પેવિંગ સ્લેબ માટે મોર્ટારના ઉત્પાદનમાં ઉપયોગમાં લેવાતી પ્રમાણભૂત રેસીપીથી પ્રારંભ કરીએ, તો મિશ્રણની રચના નીચે મુજબ હશે:

- 22 કિગ્રા સિમેન્ટ;

- 54 કિલો કચડી પથ્થર;

- 19 કિલો રેતી;

- 9 લિટર પાણી;

- 110 ગ્રામ. પ્લાસ્ટિસાઇઝર

પ્રથમ પગલું રેતી સાથે કોંક્રિટ મિક્સર ભરવાનું છે. ઑપરેશનનો મોડ નીચે મુજબ હોવો જોઈએ: પાંચ પાવડો સાધનોમાં લોડ કરવામાં આવે છે, જેના પછી 20 સેકન્ડ આરામ કરવામાં આવે છે. રેતી સાથે મળીને, કોંક્રિટ મિક્સરમાં રંગ ઉમેરવો જરૂરી છે. તેનો જથ્થો સિમેન્ટના જથ્થાના 6% કરતા વધુ ન હોવો જોઈએ.

પછી કોંક્રિટ મિક્સરમાં કચડી પથ્થર ઉમેરવા જરૂરી છે, ત્યારબાદ સિમેન્ટ. પરિણામી મિશ્રણની એકરૂપતાને દૃષ્ટિની રીતે મોનિટર કરવી આવશ્યક છે. તે પછી, પાણી રેડવું, ત્યારબાદ પાતળું પ્લાસ્ટિસાઇઝર.

કોંક્રિટ મિક્સરમાં રેડવામાં આવતા પાણીના જથ્થા અને પ્લાસ્ટિસાઇઝરની માત્રા પર ધ્યાન આપવું આવશ્યક છે, જેની માત્રા ગણતરી કરેલ એક કરતા વધુ ન હોવી જોઈએ. કામના અંતે, પોલીપ્રોપીલિન રેસા ઉમેરવા જરૂરી છે, છ સો જી.આર

ફાઇબર એક m3 માટે પૂરતું છે.

મદદરૂપ સંકેતો

ત્યાં ઘણા સામાન્ય મુદ્દાઓ છે જે કોઈપણ સામગ્રીમાંથી નમૂનાઓ બનાવવા માટે યોગ્ય છે. સામાન્ય ભૂલો ન કરવા માટે તમારે તેનો અભ્યાસ કરવાની જરૂર છે.

ઘોંઘાટ:

- જો તમારે મોઝેક માળખું અથવા જટિલ ઝોન મૂકવું હોય, તો તમારે તરત જ ઘણા સ્વરૂપો બનાવવાની જરૂર છે જે એકબીજાને પૂરક બનાવશે.

- પરિમાણો અને પરિમાણોને યોગ્ય રીતે અવલોકન કરવું જરૂરી છે.

- ટાઇલ મોલ્ડ બનાવવા માટે કોર્નર ટેમ્પ્લેટ્સનો ઉપયોગ કરવો શ્રેષ્ઠ છે, કારણ કે આ કામને મોટા પ્રમાણમાં સરળ બનાવી શકે છે, અને સખ્તાઇ પછી બધું કાપી શકતું નથી.

- જો સોલ્યુશનનો મોટો જથ્થો બનાવવો જરૂરી હોય, તો પછી સમગ્ર રચનાને મિક્સરથી હલાવવાની જરૂર છે.સૌથી સસ્તો વિકલ્પ લાકડાના નમૂના છે. અલબત્ત, તમે તેની સાથે ઘણી બધી ટાઇલ્સ બનાવી શકશો નહીં, પરંતુ તમે પ્લાસ્ટિક અથવા સિલિકોન પર નાણાં બચાવી શકો છો.

કઈ ટાઇલ વધુ સારી છે - હોમમેઇડ અથવા ઔદ્યોગિક?

પરંતુ, શરૂઆત કરનારાઓ માટે, હું સૌપ્રથમ આવા પ્રશ્નને અવાજ આપવા માંગુ છું જે મોટી સંખ્યામાં ખાનગી મકાનોના રહેવાસીઓને ચિંતા કરે છે, કેવી રીતે - શું પસંદ કરવું વધુ સારું છે, જાતે ટાઇલ્સ કરો અથવા વ્યાવસાયિકો પર વિશ્વાસ કરો અને તૈયાર, ઔદ્યોગિક રીતે ઉત્પાદિત ઉત્પાદન ખરીદો. ?

પ્રશ્ન ખરેખર જટિલ છે, ખાસ કરીને વર્તમાન વાસ્તવિકતાઓમાં, જ્યારે કટોકટી બગડતી હોય છે, ત્યારે ઘણા લોકો તેમની સાઇટ્સના બાંધકામ અને સુધારણામાં શક્ય તેટલું બચાવવાનો પ્રયાસ કરી રહ્યા છે. તેથી, એક તરફ, હાથથી બનાવેલી ટાઇલ્સ ખૂબ સસ્તી હશે, વધુ સ્પષ્ટ રીતે, તમારે કોઈ કંપની અથવા વ્યક્તિગત નિષ્ણાતોના કામ માટે ચૂકવણી કરવાની જરૂર નથી. પરંતુ, તે જ કિસ્સામાં, આવા ઉત્પાદનોની ગુણવત્તા વિશે વિચારવું યોગ્ય છે, આ મુદ્દો ખાસ કરીને તીવ્ર છે જો કોઈ વ્યક્તિએ અગાઉ પેવિંગ સ્લેબના ઉત્પાદન જેવી પ્રવૃત્તિ સાથે વ્યવહાર કર્યો ન હોય.

ઔદ્યોગિક સ્ટોવ સાથે, તેનાથી વિપરિત, અમે ગુણવત્તા માટે ચૂકવણી કરીએ છીએ, ચોક્કસ નોનસેન્સ માટે, તેથી વાત કરવા માટે, એટલે કે, અમે એક તરફ બાંયધરી પ્રાપ્ત કરીએ છીએ કે ઉત્પાદન ચોક્કસ સમયગાળા સુધી ચાલશે.

સારાંશમાં, અમે આવી સરખામણી કરી શકીએ છીએ, જે ક્લાયંટ માટે વધુ મહત્વપૂર્ણ છે - 1,000 - 1,500 રુબેલ્સ બચાવ્યા. અથવા ગુણવત્તા? એક તરફ, તે સ્પષ્ટ છે કે ગુણવત્તા વધુ મહત્વપૂર્ણ છે, પરંતુ નાણાકીય સમસ્યા ઊભી થાય છે. તેથી, અમે નીચેની ભલામણ કરી શકીએ છીએ, તમારા માટે નક્કી કરવાનો પ્રયાસ કરો કે તમે ઓછામાં ઓછા થોડા નમૂના જાતે બનાવી શકો છો. પ્રેક્ટિસ કરો, આકારો સાથે રમો.માર્ગ દ્વારા, સ્વ-ઉત્પાદનનો ફાયદો, તમે ઇચ્છો તે કોઈપણ આકારની ટાઇલ્સ બનાવી શકો છો. ઔદ્યોગિક ઉત્પાદનો સાથે તે થોડું અલગ છે, હવે ત્યાં ઘણી ઓછી કંપનીઓ, ફેક્ટરીઓ છે જે ક્લાયંટના ઓર્ડર પર કામ કરે છે, એક અથવા બીજા સ્વરૂપની ટાઇલ્સ બનાવે છે, તેમની કિંમત સૂચિમાંથી વિચલિત થાય છે.

જો તમને તમારી ક્ષમતાઓમાં વિશ્વાસ ન હોય, તો અમે તૈયાર ઉત્પાદનો ખરીદવાની ભલામણ કરીએ છીએ, આમ તમારી શક્તિ અને જ્ઞાનતંતુઓને બચાવી શકાય છે જે ગેરવાજબી વ્યવસાયમાં ખર્ચવામાં આવી શકે છે.

કાર્ય સલામતીનાં પગલાં

સિમેન્ટ સાથે કામ કરતી વખતે, સૌથી હાનિકારક પરિબળો પૈકી એક ધૂળ છે. તેથી, મિશ્રણ તૈયાર કરતા પહેલા, તમારે રક્ષણાત્મક કપડાં પહેરવા જોઈએ: મોજા, શ્વસન યંત્ર અથવા રક્ષણાત્મક માસ્ક.

પરંતુ તે સુનિશ્ચિત કરવું પણ મહત્વપૂર્ણ છે કે પાતળું રંગ અથવા પ્લાસ્ટિસાઇઝર ત્વચા અને આંખો પર ન આવે.

જ્યારે કોંક્રિટ મિક્સર ચાલી રહ્યું હોય ત્યારે તમારે સાવચેત રહેવાની જરૂર છે. તમારે વાયર અને સોકેટ્સની અખંડિતતા તપાસવી જોઈએ, કોંક્રિટની ગુણવત્તાની ચકાસણી કરશો નહીં અને જ્યારે સાધનસામગ્રી પ્લગ ઇન હોય ત્યારે સમસ્યાઓને સુધારશો નહીં.

જો કે પેવિંગ સ્લેબ તૈયાર કરવાની પ્રક્રિયા કપરું છે, પરિણામ તે યોગ્ય છે. એક મહિના પછી, સુંદર વિશિષ્ટ કોટિંગ સાથેના બગીચાના રસ્તાઓ વ્યક્તિગત પ્લોટને લેન્ડસ્કેપ ડિઝાઇનના નાના માસ્ટરપીસમાં ફેરવી શકે છે.

પેવર્સ બનાવવા માટે મિશ્રણ કેવી રીતે તૈયાર કરવું

ઉચ્ચ-ગુણવત્તાવાળા પેવિંગ પત્થરો મેળવવા માટે, સમાન સારા મિશ્રણને સારા આકારમાં રેડવું જોઈએ. તેણી પાસે હોવું જરૂરી છે:

- તાકાત

- પાણી શોષણની નજીવી ક્ષમતા;

- તાપમાન ફેરફારો સામે પ્રતિકાર;

- ઘર્ષક પ્રતિકાર;

- યાંત્રિક તાણ સામે પ્રતિકાર;

- ન્યૂનતમ છિદ્રાળુ માળખું.

પેવિંગ સ્લેબના ઉત્પાદનમાં, બે ઉત્પાદન પદ્ધતિઓનો ઉપયોગ થાય છે:

- વાઇબ્રોકાસ્ટિંગની મદદથી;

- વાઇબ્રોકોમ્પ્રેશન દ્વારા.

વાઇબ્રોકાસ્ટિંગ, જે દરમિયાન તમે તમારા દ્વારા બનાવેલ સૌથી સરળ વાઇબ્રેટિંગ ટેબલનો ઉપયોગ કરી શકો છો, તે એકમાત્ર ઉપલબ્ધ છે હોમ માસ્ટર પદ્ધતિ ઘરે ફરસ પથ્થર મેળવવો. Vibrocompression ને તેની જાળવણી માટે ખાસ ખર્ચાળ સાધનો અને ચોક્કસ લાયકાતની જરૂર પડે છે. ઉચ્ચ-ગુણવત્તાવાળા ઇન-હાઉસ પેવિંગ પત્થરો સામાન્ય રીતે સ્તરો વચ્ચે પ્રબલિત ઉમેરણો સાથે બે સ્તરોમાં બનાવવામાં આવે છે (પરંતુ, અલબત્ત, સિંગલ-લેયર ટાઇલમાં પણ જરૂરી લાક્ષણિકતાઓ હોય છે, અને ઉત્પાદન કરવું પણ સરળ છે).

પ્રથમ, આગળનું સ્તર બનાવવામાં આવે છે, જેના પછી મુખ્ય સ્તર બનાવવામાં આવે છે. તેથી, પેવિંગ પત્થરોના ઉત્પાદન માટેના મિશ્રણો બે પ્રકારના હોય છે. ટાઇલ્સના બે સ્તરો વચ્ચે, એક મજબૂતીકરણ સામગ્રી નાખવામાં આવે છે, જે મેટલ સળિયાના ભાગો છે જેથી તેઓ ગ્રીડ બનાવે.

સોલ્યુશનમાં રિઇન્ફોર્સિંગ સિન્થેટિક ફાઇબર ઉમેરીને આ ઑપરેશન બદલી શકાય છે. મહત્વપૂર્ણ! આ બે પ્રક્રિયાઓ વચ્ચેનો સમય અંતરાલ 25 મિનિટથી વધુ ન હોવો જોઈએ જેથી કરીને ટાઇલ્સને ડિલેમિનેશન અટકાવી શકાય. આગળના સ્તર માટે મિક્સ કરો. પેવિંગ પત્થરોની એક ચોરસ મીટર રંગીન, મજબૂત અને હિમ-પ્રતિરોધક આગળની સપાટી મેળવવા માટે, નીચેના જરૂરી છે:

- સિમેન્ટ PC500 - 3 ડોલ;

- દંડ કાંકરી અને નદીની રેતી, સમાન પ્રમાણમાં મિશ્રિત - 6 ડોલ;

- સોલ્યુશનના રૂપમાં વિખેરી નાખનાર અને રંગદ્રવ્ય રંગ - 0.8 એલ;

- પાણી - 8 એલ.

સિમેન્ટને રેતી અને પ્લાસ્ટિસાઇઝરના મિશ્રણમાં રેડવું આવશ્યક છે અને સંપૂર્ણ મિશ્રણ કર્યા પછી, કચડી પથ્થર ઉમેરો અને અંતે નાની માત્રામાં પાણી રેડવું.પરિણામી સોલ્યુશનની ઘનતા જાડા ખાટા ક્રીમ જેવી હોવી જોઈએ, પરંતુ તે જ સમયે સોલ્યુશનને મોલ્ડના સમગ્ર વોલ્યુમમાં સરળતાથી વિતરિત કરવાની ક્ષમતા જાળવી રાખવી જોઈએ.

સૂકવણી અને સ્ટ્રીપિંગ

સૂકવણી માટે, સોલ્યુશન સાથેના મોલ્ડને રેક્સ પર એક પંક્તિમાં મૂકવામાં આવે છે. "સૂકવણી" એ આ તબક્કાનું સામાન્ય નામ છે, જે વાસ્તવિકતાને પ્રતિબિંબિત કરતું નથી.

હકીકતમાં, તે પાણીને દૂર કરવું નથી, પરંતુ સિમેન્ટ સાથે તેની પ્રતિક્રિયા છે, તેથી સઘન બાષ્પીભવન અટકાવવું મહત્વપૂર્ણ છે:

- સ્વરૂપો સૂર્ય અને ડ્રાફ્ટથી રક્ષણ આપે છે;

- પોલિઇથિલિનથી ઢંકાયેલું;

- ગરમીમાં, સમયાંતરે પાણીથી છંટકાવ કરો.

ઉચ્ચ સંબંધિત ભેજ જાળવવા માટે તે પોલિઇથિલિન સાથે સૂકવવાના રૂમની દિવાલોને ચાંદવા માટે પણ ઉપયોગી છે. હાર્ડનિંગ એક્સિલરેટરનો ઉપયોગ કરતી વખતે ટાઇલ્સને કંઈક અલગ રીતે ફોલ્ડ કરવામાં આવે છે. પહેલેથી જ ઉલ્લેખ કર્યો છે તેમ, આ ઉમેરણ સોલ્યુશનને ગરમ કરવા માટેનું કારણ બને છે અને, ગરમીને બચાવવા માટે, ટાઇલ્સની ઘણી પંક્તિઓ એકની ટોચ પર મૂકો, પછી સ્ટેકને તાડપત્રીથી ઢાંકી દો.

પંક્તિઓ વચ્ચે પ્લાયવુડ શીટ્સ નાખવામાં આવે છે. લાકડાના અને ધાતુના સ્વરૂપો આવા ભારનો સામનો કરશે; જો તેઓ પ્લાસ્ટિક અથવા સિલિકોનથી બનેલા હોય, તો દરેક ફોર્મ બાર અથવા મેટલ પ્રોફાઇલથી બનેલી ફ્રેમમાં મૂકવામાં આવે છે.

નીચેના સમયગાળા પછી ફોર્મમાંથી મોડ્યુલો દૂર કરવામાં આવે છે:

- સખત પ્રવેગકનો ઉપયોગ કરતી વખતે: એક દિવસ;

- પ્રવેગક વિના: 2-3 દિવસ.

ડિમોલ્ડિંગ કાળજીપૂર્વક હાથ ધરવામાં આવે છે, મોડ્યુલને પછાડવું જોઈએ નહીં. પ્લાસ્ટિક, રબર અથવા સિલિકોનનો બનેલો સોફ્ટ મોલ્ડ ધારની આસપાસ થોડો વળાંક આવે છે જેથી તે ટાઇલમાંથી નીકળી જાય.

આગળ, ફોર્મને ફેરવવામાં આવે છે, જે મોડ્યુલને તેના પોતાના વજન હેઠળ અગાઉ સોફ્ટ કાપડથી ઢંકાયેલ ફ્લોર પર આવવા દે છે. તમે ફોર્મના તળિયે સહેજ દબાવીને તેને મદદ કરી શકો છો.

ધાતુ અને લાકડાના સ્વરૂપો, જેમ કે કહ્યું હતું, શ્રેષ્ઠ રીતે અલગ કરી શકાય તેવા બનાવવામાં આવે છે.એક ટુકડો મોલ્ડ ખાસ કરીને ઘાટને ફિટ કરવા માટે બનાવેલ ફ્રેમ પર ઊંધો મૂકવામાં આવે છે અને તેને રબર મેલેટ વડે હળવા ટેપ કરવામાં આવે છે. તેમના પોતાના વજન હેઠળની ટાઇલ્સ ફ્લોર પર પડી જશે.

કાર્યકારી વાઇબ્રેટિંગ ટેબલ પરના મોડ્યુલોને દૂર કરવાની કેટલાક વપરાશકર્તાઓની સલાહ વ્યવહારમાં પુષ્ટિ મળી નથી: ટાઇલ મોલ્ડમાં નિશ્ચિતપણે બેસે છે અને બહારની મદદ વિના તેને મુક્ત કરી શકાતી નથી. સોલ્યુશનના નિશાનો સાથેના સ્વરૂપો નવા ઉપયોગ પહેલાં એસિડથી ધોવાઇ જાય છે.

પેવિંગ સ્લેબના ફાયદા અને ગેરફાયદા

એક લક્ષણ અને તે જ સમયે સામગ્રીનો ફાયદો એ દેખાવ છે. પેવિંગ પત્થરો શહેરની શેરીઓમાં અને વ્યક્તિગત ઇમારતોની નજીકના રસ્તાઓ અને ફૂટપાથને પરિવર્તિત કરે છે, સરળ અને અનન્ય રચનાઓ એકત્રિત કરે છે.

એપ્લિકેશનની પરિવર્તનશીલતા, બીજો મહત્વનો ફાયદો, બધા પ્રસંગો માટે ચાલ છોડી દે છે. કોઈપણ સપાટી પર, લગભગ ગમે ત્યાં, કોઈપણ આકાર સાથે પેવિંગ પત્થરો મૂકો

તેની નીચે ફાઉન્ડેશન રેડવામાં આવતું નથી, જેનો અર્થ છે કે પૂર્ણાહુતિને જમીનમાં રિસેસ સાથે કામ માટે ડિસએસેમ્બલ કરી શકાય છે અને પછી નુકસાન વિના પાછું મૂકી શકાય છે. ખાસ કરીને જો તમે કાળજીપૂર્વક કાર્ય કરો છો. આ કિસ્સામાં, ટાઇલને બીજી જગ્યાએ પણ સ્થાનાંતરિત કરવામાં આવે છે.

શારીરિક લાક્ષણિકતાઓ પણ ગ્રાહકને ખુશ કરશે. સામગ્રી આંચકાને સારી રીતે સહન કરે છે, અને હિમ પ્રતિકારની દ્રષ્ટિએ તે 300 થી વધુ ફ્રીઝ-થો ચક્ર, વાઇબ્રોપ્રેસ્ડ પેવિંગ સ્ટોન, ઉદાહરણ તરીકે, ટકી શકે છે. ભારે વરસાદની સ્થિતિમાં, ઓછી પ્રતિરોધક કાસ્ટ ટાઇલ્સ 10 વર્ષ સુધી ચાલશે.

નાના ગેરફાયદા:

- ભારે વસ્તુઓ હેઠળ sags;

- વૈકલ્પિક કરતાં વધુ ખર્ચ;

- ઓછી ગુણવત્તાવાળા ઉત્પાદનો ભેજને મજબૂત રીતે શોષી લે છે અને સરળતાથી તૂટી જાય છે.

બિછાવેલી પ્રક્રિયા: પગલાવાર સૂચનાઓ

ટકાઉ ટકાઉ કોટિંગ મેળવવા માટે, બિછાવે ત્યારે કામના તબક્કાઓને અનુસરો:

ટકાઉ ટકાઉ કોટિંગ મેળવવા માટે, બિછાવે ત્યારે કામના તબક્કાઓને અનુસરો:

- કચડી પથ્થર અથવા કાંકરી, કોમ્પેક્ટ એક સ્તર ઊંઘી પડો.સ્તરની પહોળાઈ - ટેમ્પિંગ પછી 4 સે.મી.થી ઓછી નહીં.

- ઘટાડા સામે રક્ષણ આપવા માટે, જીઓટેક્સટાઇલ રેતી અને કાંકરીના સ્તર વચ્ચે ફેલાયેલ છે.

- રેતીનો એક સ્તર (પહોળાઈ 3-4 સે.મી.) સૂઈ જાઓ.

- રેતાળ સપાટીને પુષ્કળ પ્રમાણમાં ભેજ કરો.

- તેઓ ramming છે.

- 3-4 કલાક માટે વિસ્તાર છોડી દો.

- સ્કીમ અનુસાર ટાઇલ કરેલી સામગ્રી નાખવા માટે આગળ વધો.

- દરેક તત્વના ચુસ્ત ફિટ સાથે, ત્રાંસા મૂકે છે. મેલેટ સાથે સપાટીને ટેમ્પ કરો. વ્યક્તિગત નમૂનાઓ વચ્ચેનું અંતર 2 મીમી છે.

- જ્યારે ટાઇલ્સ ઓછી થાય છે, ત્યારે આધાર હેઠળ રેતી રેડવામાં આવે છે.

- સમગ્ર વિસ્તારને મોકળો કર્યા પછી, સપાટીને સમતળ કરવામાં આવે છે, કેટલાક ટુકડાઓ "પછાડીને" થાય છે. લેવલ અને રબર મેલેટનો ઉપયોગ કરો.

- પેટર્ન નાખવા માટે ટુકડાઓ ખાસ છરી અથવા ગ્રાઇન્ડરથી કાપવામાં આવે છે (સમગ્ર સપાટી નાખ્યા પછી જ).

નોંધ! પાથ અથવા પ્લેટફોર્મનું પેવિંગ માત્ર શુષ્ક હવામાનમાં જ કરવામાં આવે છે.

મોકળો રસ્તો સ્પષ્ટ રૂપરેખા આપવા માટે, એક કર્બ માઉન્ટ થયેલ છે. આ કરવા માટે, ધાર સાથે છીછરા ખાંચો ખોદવો, કર્બ પથ્થર (સિમેન્ટ મોર્ટાર પર) સ્થાપિત કરો. નિયંત્રણ કરો કે કર્બ નાખેલી કોટિંગની સપાટીથી ઉપર છે. આગળ, સીમ રેતીથી અથવા સિમેન્ટ સાથેના મિશ્રણથી ઢંકાયેલી હોય છે, અને કોટિંગમાંથી વધારાનું વહી જાય છે. અશુદ્ધિઓ વિના માત્ર સ્વચ્છ રેતીનો ઉપયોગ થાય છે. રેતી અને માટીનું મિશ્રણ ઉમેરવાથી ટાઇલની સીમમાં ઘાસ ઉગે છે. તેઓ ફિનિશ્ડ સાઇટને જુએ છે, જો જરૂરી હોય તો આધાર હેઠળ રેતી રેડતા હોય, જો ટુકડો ક્યાંક "ડૂબી ગયો" હોય. કોટિંગ 3-4 દિવસમાં ઉપયોગ માટે તૈયાર છે. ભવિષ્યમાં, ધાતુના તીક્ષ્ણ સ્ક્રેપર, પાવડો, કાગડાના ઉપયોગને બાદ કરતાં, નિયમિતપણે પાથ અથવા પ્લેટફોર્મને સાફ કરવા, સાફ કરવા, ધોવાનું ભૂલશો નહીં. આવા સાધનો કોટિંગને નુકસાન પહોંચાડે છે, નિષ્ફળતા તરફ દોરી જાય છે, પ્રદેશનું કદરૂપું દેખાવ.ઉપરાંત, ઘર્ષક અને આક્રમક મીઠું ધરાવતા સંયોજનો જે ટાઇલ કરેલી સપાટીને નષ્ટ કરે છે તેનો ઉપયોગ સફાઈ માટે થવો જોઈએ નહીં.

અમે અમારા પોતાના હાથથી બગીચાના રસ્તાઓ બનાવીએ છીએ

હોમમેઇડ ટાઇલ્સના ફાયદા અને ગેરફાયદા

જેમણે હજી સુધી હોમમેઇડ ટાઇલ્સ બનાવવાનું નક્કી કર્યું નથી તેઓ બે વિચારણાઓથી ડરતા હોય છે: સમયનું નોંધપાત્ર રોકાણ અને તૈયાર ઉત્પાદનોની ગુણવત્તા વિશે શંકા. પરંતુ જ્યારે તમે તબક્કાવાર ઉત્પાદનની સંભાવનાને ધ્યાનમાં લો છો, જે તમને સપ્તાહના અંતે અથવા તમારા ફાજલ સમયમાં ઉત્પાદન કરવાની મંજૂરી આપે છે, ત્યારે પ્રક્રિયા એટલી લાંબી નથી. વધુમાં, સામગ્રીની કિંમત પણ સમય જતાં ખેંચાઈ જશે, કારણ કે 3-4 મહિના માટે કૌટુંબિક બજેટમાંથી 10% ફાળવવું એ માસિક આવકનો અડધો ભાગ એક જ સમયે ખર્ચવા કરતાં વધુ સરળ છે.

ગુણવત્તાની વાત કરીએ તો, ટેક્નોલોજીનું પાલન કરવું અને ઘણું બચાવવાનો પ્રયાસ ન કરવો તે પૂરતું છે, પછી ફિનિશ્ડ ટાઇલ દાયકાઓ સુધી સેવા આપશે.

ગ્રે અને ન રંગેલું ઊની કાપડ ટાઇલ્સનું મિશ્રણ (સફેદ સિમેન્ટથી બનેલું) સ્ટાઇલિશ લાગે છે અને રંગદ્રવ્યોને બચાવવામાં મદદ કરે છે.

કોષ્ટક: કલાત્મક પેવિંગ સ્લેબના ફાયદા અને ગેરફાયદાની તુલના

| ફાયદા | ખામીઓ |

| નાણાંની બચત (ઉપયોગમાં લેવાયેલ સાધનો અને સામગ્રીના આધારે 30 થી 60% સુધી). | મોટા સમયનું રોકાણ (1 થી 6 મહિના સુધી, મોલ્ડની સંખ્યા અને ટ્રેકના ક્ષેત્રના આધારે). |

| અનન્ય ટાઇલ ડિઝાઇન. | ચિત્રની સારી વિગતો સાથે ખામીઓની ઉચ્ચ સંભાવના. |

| બિન-માનક ખૂણા અને કનેક્ટિંગ તત્વો બનાવવાની ક્ષમતા જે ઉત્પાદકની કેટલોગમાં ઉપલબ્ધ નથી. | ચોક્કસ વિગતો માટે મોલ્ડ બનાવવામાં મુશ્કેલી. તે ઘણીવાર બને છે કે હોમમેઇડ કોર્નર ટાઇલ્સ મોટી અથવા અસમાન સીમ સાથે નાખવી પડે છે. |

| ટાઇલની રચના સાથે પ્રયોગ કરવાની ક્ષમતા, જે તમને પૈસા અથવા સમય બચાવવા, પ્રમાણભૂત રચનાને મજબૂત કરવા અથવા વધારાના સુશોભન ફિલર ઉમેરવા દે છે. | ગુણવત્તા અને ટકાઉપણુંની ગેરંટીનો અભાવ. |

| ટાઇલ તમામ પ્રકારના બગીચાના પાથ, મનોરંજનના વિસ્તારો, આઉટડોર ટેરેસ માટે યોગ્ય છે. | ભારે ભાર (ડ્રાઇવવે, કાર પાર્કિંગ વિસ્તાર) ધરાવતા પ્રદેશ માટે વિશ્વસનીય ટાઇલ્સ ખાસ સાધનો અને રેસીપીનું કાળજીપૂર્વક પાલન કર્યા વિના ઉત્પાદન કરવું લગભગ અશક્ય છે. |

| એક આકર્ષક મનોરંજન, તમારા વિચારોને સાકાર કરવાની તક. | વ્યવહારમાં, કાર્ય શારીરિક રીતે મુશ્કેલ બને છે, જેમાં ધ્યાન અને ચોકસાઈની જરૂર હોય છે. |

જેમ તમે જોઈ શકો છો, હોમમેઇડ ટાઇલ્સની દરેક ખામી માટે, તમે અનુરૂપ લાભ શોધી શકો છો. તેથી, જો તમે તમારા મહેમાનોને તમારા પોતાના હાથનું કામ ગર્વથી બતાવવા માંગતા હો, તો તમે ટ્રેક્સની ઇચ્છિત ડિઝાઇનના અમલીકરણ માટે સુરક્ષિત રીતે આગળ વધી શકો છો.

પાથ બનાવવા માટે કોંક્રિટ સામગ્રીના પ્રકાર

કોંક્રિટ એક કૃત્રિમ પથ્થર છે જે તમે ખરીદી શકો છો અથવા જાતે બનાવી શકો છો. બીજો વિકલ્પ નાણાકીય દૃષ્ટિકોણથી ઓછો ખર્ચાળ લાગે છે (તત્વોની કિંમત તૈયાર ચણતરના ભાગો કરતાં નોંધપાત્ર રીતે ઓછી છે).

સમાપ્ત ટાઇલ્સ

તમારા માટે પરિચિત ટાઇલ પણ કોંક્રિટ પાથની જાતોની છે, કારણ કે તે સિમેન્ટ-રેતીના મિશ્રણમાંથી રેડવામાં આવે છે. તે વિવિધ સંસ્કરણોમાં ઉત્પન્ન થાય છે:

- ફરસ પથ્થરોના સ્વરૂપમાં.

- આકૃતિ અથવા મોઝેક વિગત.

- ટેક્ષ્ચર, પેટર્ન સાથે સુશોભિત સપાટી સાથે.

- લાકડા અથવા કુદરતી પથ્થરનું અનુકરણ કરવું.

કોંક્રિટ ટાઇલ ગાર્ડન પાથ/

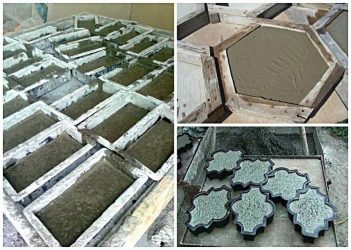

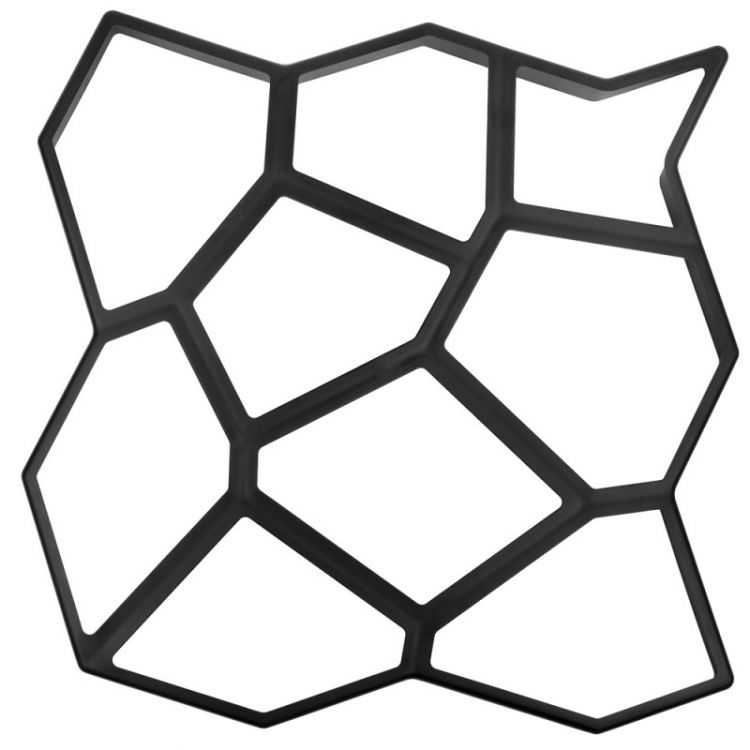

ફોર્મ ભરવા

કુદરતી પથ્થર અથવા પેવિંગ પત્થરોનું અનુકરણ પ્લાસ્ટિકના મોલ્ડમાં કોંક્રિટ રેડીને પ્રાપ્ત થાય છે, જે કોઈપણ હાર્ડવેર સ્ટોર પર ખરીદી શકાય છે.તેમની સહાયથી, તમારી કલ્પનાને ચાલુ કરીને, તમે સૌથી અસામાન્ય પેટર્ન અને સ્ટાઇલના સ્વરૂપોને વાસ્તવિકતામાં ફેરવશો. બીજો વિકલ્પ એ છે કે જાતે કરો ફોર્મવર્કનો ઉપયોગ કરવો. રેકી, તમને જરૂરી ક્રમમાં એકબીજા સાથે જોડાયેલ છે, જે તમને ટૂંકી શક્ય સમયમાં ઇચ્છિત પરિણામ પ્રાપ્ત કરવા દેશે.

પથારી વચ્ચેના રસ્તાઓ/

મોનોલિથ રેડતા

મોનોલિથિક ટેપમાં તેના ફાયદા અને ગેરફાયદા છે. તે વધુ જટિલ ઉત્પાદન પ્રક્રિયા દ્વારા ટાઇલ ટ્રેકથી અલગ પડે છે. પ્રથમ હિમવર્ષામાં તિરાડોના દેખાવને રોકવા માટે, નક્કર પાયો તૈયાર કરો:

- સારી રીતે કોમ્પેક્ટેડ રેતી અને કાંકરી પેડ.

- રિઇન્ફોર્સિંગ મેશના ઉમેરા સાથે ઓછામાં ઓછા M200 ના ગ્રેડ સાથે કોંક્રિટનો ઓછામાં ઓછો 20-સેમી સ્તર.

બધી શરતોની પરિપૂર્ણતા પણ તાકાતની 100% ગેરંટી આપતી નથી, કારણ કે બધું જ જમીનની શિયાળાની હિલચાલ (ઉપાડવું) ની તીવ્રતા પર આધારિત છે.

ગ્રાઉન્ડ કોંક્રિટ વોકવેઝ

સ્ટેમ્પ્ડ કોંક્રિટ

આ વિકલ્પ મોનોલિથિક કોંક્રિટ પાથની તાજી રેડવામાં આવેલી સપાટી પર કરવામાં આવે છે. ખાસ ફોર્મ-સ્ટેમ્પ લાગુ કરવાથી, તમે એક સુંદર પરિણામ પ્રાપ્ત કરશો. સિદ્ધાંત એ છે કે અશુદ્ધ કોંક્રિટમાં રચનાને છાપવી. ફોર્મ્સ દૂર કર્યા પછી, એક સરળ ચિત્ર રહેશે.

સ્ટેમ્પ્ડ કોંક્રિટ વોકવેઝ

રંગીન કોંક્રિટ

મૂળ રંગ આપવો એ મિશ્રણના તબક્કે ઉકેલમાં રંગ ઉમેરીને પ્રાપ્ત થાય છે. આવા મિશ્રણનો ફાયદો સૂર્યમાં વિલીન થવા અને ઓપરેશન દરમિયાન ઘર્ષણ સામે પ્રતિકાર હશે. ફોટામાં બતાવ્યા પ્રમાણે તમારી ઈચ્છા મુજબ રંગોને જોડો, મોનોલિથ બનાવવા અથવા ટાઇલ ભરવા માટે ઉપયોગ કરો. ઘણા વિકલ્પો છે.

રંગબેરંગી ટાઇલ્સ

ફોર્મનો ઉપયોગ કેવી રીતે કરી શકાય?

ઇચ્છિત મોડેલના પેવિંગ પત્થરો માટે ઘાટ બનાવો.પછી તમારે ફક્ત સિમેન્ટ તૈયાર કરવાનું છે અને તેને પેવિંગ મોલ્ડમાં ઉમેરવાનું છે. 5 મિનિટ પછી, તમારે ફક્ત વધારાનું દૂર કરવાનું છે. બસ, તમારે એક સમાન કોબલસ્ટોન પાથ મેળવવા માટે જરૂરી હોય તેટલી વખત ઓપરેશનનું પુનરાવર્તન કરવાની જરૂર છે. સાવચેત રહો, સિમેન્ટને એક અઠવાડિયા સુધી સૂકવવા દેવી જોઈએ જેથી કરીને તમે તેની સાથે રસ્તો બનાવી શકો અથવા તેમાંથી છોડનો પોટ બનાવી શકો.

રોડવેઝ અથવા અન્ય સઘન ઉપયોગ માટે, બેઝ લેયર લોડ-બેરિંગ છે અને ઓછામાં ઓછી 100 મીમી જાડાઈ હોવી જોઈએ. સાર્વજનિક ફૂટપાથ માટે, ભૂગર્ભ ઉપયોગિતાઓ માટે વધારાની સુરક્ષા પૂરી પાડવા માટે આ મૂલ્ય ક્યારેક 75 mm સુધી ઘટાડી શકાય છે અથવા 150 mm અથવા વધુ સુધી વધારી શકાય છે.

કામ કરતી વખતે, બિલ્ડિંગ રેતીનો ઉપયોગ કરશો નહીં. જ્યારે પાણી ભરાઈ જાય છે, સ્લેબની નીચે ખસી જાય છે, ત્યારે તે ટ્રેકને નીચે ઉતારવાનું કારણ બને છે. તેમાં ખનિજો હોઈ શકે છે જે ચોક્કસ પ્રકારના પેવમેન્ટને ડાઘ કરશે.

પેવિંગ સ્લેબની રચના અને ડિઝાઇન

સ્થાનિક વિસ્તારની લેન્ડસ્કેપ ડિઝાઇનને વિવિધ ભૌમિતિક આભૂષણોમાં બ્લોક્સ બિછાવીને શણગારવામાં આવે છે.

- પેવિંગ સ્ટોન્સ - ઐતિહાસિક પેવમેન્ટ્સનો દેખાવ મેળવવા માટે ઉત્પાદનો થોડા અંતરે સ્થિત છે. વિવિધ રંગોની ટાઇલ્સનો ઉપયોગ કરીને, વિવિધ પેટર્ન બનાવો.

- ગઝેલકા - વિવિધ કદની સમાન રાહત સાથેના બ્લોક્સ. બેઝ મોટા મોડ્યુલની આસપાસ 4 નાની ટાઇલ્સ મૂકવામાં આવી છે.

- ક્લાસિક સરળ અથવા ખરબચડી - પટ્ટાઓ દ્વારા સીમાંકિત 4 વિસ્તારોમાંથી પેટર્ન નાખવામાં આવે છે.

- વાદળ એ પેટ્રિફાઇડ માટીની પેટર્ન જેવી જ રચના છે.

- ક્લોવર - બીન ફૂલોના ઘણા કોયડાઓની જેમ લહેરિયું છેડાની બાજુઓવાળા બ્લોક્સથી જોડાય છે.

- ફૂલ - તેજસ્વી રંગોની ટાઇલ્સ છોડની પેટર્ન સાથે બનાવવામાં આવે છે.

- કાસો - વણાટ "સિરતકી" જેવું જ અને મોટી સંખ્યામાં રિંગ્સના સ્વરૂપમાં.

- મેપલ લીફ - મેપલ પાંદડાના સ્વરૂપમાં રાહત બ્લોક્સ.

- સરળ - એક સરળ ટાઇલ, નક્કર શેડમાં, અતિશય દંભ વિના.

- લાકડાનું પાતળું પડ - પાંસળીવાળા કોટિંગવાળા મોડ્યુલો, જે ચેકરબોર્ડ પેટર્નમાં મૂકવામાં આવે છે. એક વિરોધી કાપલી અસર છે.

- હનીકોમ્બ એ ષટ્કોણ ઉત્પાદનો છે જે મધપૂડાના સ્વરૂપમાં બનાવવામાં આવે છે.

- વેવ - લહેરિયું છેડા સાથે સમાંતર પાઇપના સ્વરૂપમાં બનાવવામાં આવે છે.

- ફ્લીસ - બ્લોક્સની ભૂમિતિ એક કલાકગ્લાસ જેવી જ છે. તેઓ અર્ધવર્તુળાકાર બાજુના ચહેરાઓ દ્વારા અલગ પડે છે, જે ભવ્ય મોઝેક પેટર્ન બનાવવાનું શક્ય બનાવે છે.

- ભીંગડા - ત્રિ-પરિમાણીય આભૂષણ સાથેનું ¼ વર્તુળ દરિયાઈ પ્રતિનિધિઓના શણગાર જેવું લાગે છે.

- ગોસામર - પેટર્ન જાળીદાર વણાટની સમાન છે, એક લહેરિયું કોટિંગ બનાવે છે.

- ગ્રીડ - એક ટાઇલમાં ઘણા ચોરસ સાથે 4 સેક્ટર હોય છે.

- કોઇલ - યાર્ન માટે સ્કીન જેવી બાજુઓ સાથે ઉત્પાદિત.

પેવિંગ સ્લેબ માટે મોર્ટાર - પ્રમાણ, રચના, તૈયારી

શરૂઆતમાં, અમે 60 મીમીની આપેલ જાડાઈ સાથે પેવિંગ સ્લેબ માટે તૈયાર મોર્ટાર રેસીપી પ્રદાન કરીશું. અને પછી અમે તમને કહીશું કે ઘટકોને યોગ્ય રીતે કેવી રીતે મિશ્રિત કરવું.

પેવિંગ સ્લેબ માટે મોર્ટારની રચના કોષ્ટકમાં આપવામાં આવી છે

| ઘટકો (ઉમેરણો) | % માં ઉત્પાદન માટે પ્રમાણ | માટે 1 ચો.મી. ટાઇલ્સ | 1 ઘન મીટર માટે ઉકેલ |

| સિમેન્ટ M 500 | 21 % | 30 કિગ્રા | 500 કિગ્રા |

| સ્ક્રીનીંગ અથવા નાની કાંકરી | 23% | 32 કિગ્રા | 540 કિગ્રા |

| રેતી | 56% | 75 કિગ્રા | 1300 કિગ્રા |

| પ્લાસ્ટિસાઇઝર С-3 | કોંક્રિટના વજન દ્વારા 0.7% | 50 ગ્રામ | 1.9 લિટર |

| રંગ | કોંક્રિટના વજન દ્વારા 7% | 700 ગ્રામ | 10 કિગ્રા |

| કોંક્રિટના 1m3 દીઠ જથ્થામાં ફાઇબરગ્લાસ | કોંક્રિટના વજન દ્વારા 0.05% | 60 ગ્રામ | 0.7-1.0 કિગ્રા |

| પાણી | કોંક્રિટના વજન દ્વારા 5.5% | 8 લિટર | 130 લિટર |

1 ઘન મીટર થી ઉકેલ 16.5 ચોરસ મીટર કરી શકાય છે. પેવિંગ સ્લેબ, 60 મીમીની જાડાઈ સાથે.

પેવિંગ સ્લેબ માટે સારો મોર્ટાર તૈયાર કરવા માટે, તમારે ચોક્કસ ક્રમમાં, ચોક્કસ મિશ્રણ મોડ સાથે કોંક્રિટ મિક્સરમાં ઘટકોને મિશ્રિત કરવાની જરૂર છે.

ઉકેલની તૈયારી

પ્લાસ્ટિસાઇઝરને થોડી માત્રામાં પાણી સાથે મિશ્રિત કરવામાં આવે છે અને કોંક્રિટ મિક્સરમાં રેડવામાં આવે છે. મિશ્રણ માટે, માત્ર ગરમ પાણીનો ઉપયોગ થાય છે, કારણ કે. ઠંડા ઉમેરણોમાં ઓગળશો નહીં. મિશ્રણ કરતી વખતે, ખાતરી કરો કે પ્લાસ્ટિસાઇઝર સંપૂર્ણપણે ઓગળી જાય છે.

રંગને 1:3 ના ગુણોત્તરમાં ગરમ (આશરે 80 ° સે) પાણી સાથે પણ મિશ્રિત કરવામાં આવે છે. તે અવલોકન કરવું જરૂરી છે કે રંગ ઉકેલ સજાતીય છે. ગઠ્ઠોની હાજરી ટાઇલની આગળની સપાટી પર ક્રેટર્સના દેખાવમાં "પરિણામ" કરશે.

આગળ, ફિલર (કચડી પથ્થર અને રેતી) બદલામાં ઉમેરવામાં આવે છે, પછી સિમેન્ટ. સમયાંતરે, વધુ અનુકૂળ મિશ્રણ માટે સિમેન્ટ-રેતીના મિશ્રણમાં પાણી ઉમેરવામાં આવે છે. પાણીનો મુખ્ય સમૂહ બેચના અંતમાં પૂરો પાડવામાં આવે છે.

સિમેન્ટ મોર્ટાર મિશ્રણનો શ્રેષ્ઠ મોડ (સમય).

પેવિંગ સ્લેબ માટેનું મિશ્રણ તૈયાર છે જ્યારે તેને ટ્રોવેલ પર ગાઢ સમૂહમાં, ફેલાવ્યા વિના રાખવામાં આવે છે. રેડતા વખતે, સોલ્યુશન સરળતાથી મોલ્ડ ભરવું જોઈએ.

ફોર્મ તૈયારી

મોલ્ડની સપાટી પસંદ કરેલ લુબ્રિકન્ટ સાથે લ્યુબ્રિકેટ થાય છે. પ્રક્રિયામાં, તમારે ખાતરી કરવાની જરૂર છે કે લુબ્રિકન્ટમાંથી સ્ટેન સપાટી પર ન બને. સપાટી પર ઉત્પાદનને વધુ સારી રીતે ગ્લાઇડ કરવા માટે, ફોર્મ થોડું તેલયુક્ત હોવું જોઈએ.

નોંધો. અતિશય લુબ્રિકેશન સાથે, ડિપ્રેશન ટાઇલ પર રચાય છે. અપર્યાપ્ત સાથે - તે બહાર કાઢવું મુશ્કેલ છે.

પેવિંગ સ્લેબ (મોલ્ડિંગ) ની ઉત્પાદન તકનીક

આ તબક્કે, સોલ્યુશન મોલ્ડમાં રેડવામાં આવે છે.તદુપરાંત, જો બે-રંગની ટાઇલ બનાવવામાં આવે છે, તો ફોર્મ ગ્રે કોંક્રીટથી 75% ભરવામાં આવે છે, અને પછી રંગથી ભરવામાં આવે છે. ભરણ વચ્ચેનો વિરામ 20 મિનિટથી વધુ ન હોવો જોઈએ. નહિંતર, સોલ્યુશનના સ્તરો નિશ્ચિતપણે એકસાથે પકડશે નહીં.

ભરેલા ફોર્મને હલાવીને વાઇબ્રેટિંગ ટેબલ પર મૂકવું આવશ્યક છે. વાઇબ્રેટિંગ ટેબલ પરના ફોર્મની અવધિ 5 મિનિટ છે. તત્પરતાનું સૂચક સફેદ ફીણનો દેખાવ છે - આનો અર્થ એ છે કે તમામ હવાના પરપોટા ઉકેલમાંથી છટકી ગયા છે. અતિશય વાઇબ્રેશન ટ્રીટમેન્ટ (મોલ્ડને હલાવવાથી) સોલ્યુશનને અલગ કરી શકે છે. સ્પંદનોને રોકવાનો સંકેત સફેદ ફીણનું પતાવટ છે.

સલાહ. બે-રંગ પેવિંગ સ્લેબના ઉત્પાદનમાં, દરેક સ્તરને રેડતા પછી કંપન હાથ ધરવું આવશ્યક છે. બીજું સ્પંદન 2-3 મિનિટ ચાલે છે, જ્યારે ફીણ દેખાતું નથી.

ઘરે પેવિંગ સ્લેબ સૂકવવા

મોર્ટારથી ભરેલા ફોર્મ અનુગામી સૂકવણી માટે રેક્સ પર મૂકવામાં આવે છે, જે 2-3 દિવસ લે છે. સૂકવણી માટેની જગ્યા સીધી સૂર્યપ્રકાશથી સુરક્ષિત હોવી જોઈએ, સારી રીતે વેન્ટિલેટેડ હોવી જોઈએ. મોલ્ડ સોલ્યુશનમાંથી ભેજના બાષ્પીભવનના દરને ઘટાડવા માટે, પ્લાસ્ટિકની લપેટીથી આવરી લેવાનું વધુ સારું છે.

{બેનર_લિંક_1}

પેવિંગ સ્લેબનું ડિમોલ્ડિંગ (મોલ્ડમાંથી નિષ્કર્ષણ)

બીબામાંથી ટાઇલ કેવી રીતે દૂર કરવી? ઘાટમાંથી ટાઇલ કેવી રીતે દૂર કરવી?

નિષ્કર્ષણ પ્રક્રિયાને સરળ બનાવવા માટે, તમે ફોર્મને 5 સેકન્ડ માટે ભરીને નીચે કરી શકો છો. ગરમ (લગભગ 60 ° સે) પાણીમાં. ગરમીથી, ફોર્મ વિસ્તરે છે, અને ટાઇલ ખામીઓ અને સમસ્યાઓ વિના દૂર કરવામાં આવે છે.

ઉત્પાદનને નરમ આધાર પર પછાડવું જોઈએ, ઉદાહરણ તરીકે, જૂની ધાબળો ફેલાવો.

ડિમોલ્ડેડ ટાઇલ નોંધ કરો કે ડિમોલ્ડેડ ટાઇલ તેના આકારને સારી રીતે પકડી રાખશે, પરંતુ ગ્રાઉટ હજુ સુધી સંપૂર્ણ રીતે સાજો થયો નથી, તેથી સંયોજન ક્ષીણ થઈ જશે અને ક્રેક અથવા તૂટી શકે છે. રેક્સ પર પેવિંગ સ્લેબને સૂકવવા દૂર કરવામાં આવેલી ટાઇલ્સ એ જ સૂકવણી રેક્સ પર બીજા અઠવાડિયા માટે સંગ્રહિત કરવામાં આવે છે.

પછી તેને પેલેટ પર સ્ટેક કરી શકાય છે અને અંતે બીજા મહિના માટે સૂકવી શકાય છે. આ સમયગાળા દરમિયાન, ટાઇલ જરૂરી તાકાત મેળવશે

રેક્સ પર પેવિંગ સ્લેબને સૂકવવા દૂર કરવામાં આવેલી ટાઇલ્સ એ જ સૂકવણી રેક્સ પર બીજા અઠવાડિયા માટે સંગ્રહિત કરવામાં આવે છે. પછી તેને પેલેટ પર સ્ટેક કરી શકાય છે અને અંતે બીજા મહિના માટે સૂકવી શકાય છે. આ સમયગાળા દરમિયાન, ટાઇલ જરૂરી તાકાત મેળવશે.