કામ માટે તૈયારી

તમામ માપન સાધનોનું લાઇસન્સ પ્રાપ્ત પરીક્ષણ પ્રયોગશાળા દ્વારા પૂર્વ-ચકાસાયેલ હોવું આવશ્યક છે. હાઇડ્રોલિક પાવર પેક પરીક્ષણ દબાણ મેનીફોલ્ડ દ્વારા દબાણ રેખા સાથે જોડાયેલ છે. કલેક્ટર પાસે ડ્રેઇન વાલ્વ અને પ્રેશર ગેજ છે. પ્રેશર ગેજ પ્રેશર લાઇનના અંત અને શરૂઆતમાં સ્થાપિત થયેલ છે.

પાઈપોના દબાણ પરીક્ષણ પહેલાં, બધા વાલ્વ અને દરવાજા બંધ હોવા જોઈએ.

પાઇપલાઇનના દબાણ પરીક્ષણ માટેની તૈયારીમાં નીચેના પગલાં શામેલ છે:

- કાર્યકારી પ્રવાહી સાથે સર્કિટ ભરવા;

- ત્યાં સુધી પરીક્ષણ દબાણ જેટલું દબાણ ન બને ત્યાં સુધી લાઇન ભરવી;

- હાઇવેના ઇચ્છિત વિભાગ સાથે પરીક્ષણ સાધનો અને સાધનોને જોડવું.

મેટલ-પ્લાસ્ટિક પાઈપોની સ્થાપના

મેટલ-પ્લાસ્ટિકથી બનેલી પાઇપલાઇનની સ્થાપનામાં ઘણા તબક્કાઓ શામેલ છે:

- સામગ્રી, સાધનોની તૈયારી.

- જોડાણોની સ્થાપના.

- સમાપ્ત પાઇપલાઇનનું પરીક્ષણ.

તમામ પ્રકારના સાંધા માટે સામગ્રીની તૈયારી સમાન છે. પ્રોજેક્ટ અનુસાર પાઈપો કાપવી આવશ્યક છે. માપતી વખતે, ફિટિંગ માટે લંબાઈ ઓવરલેપને ધ્યાનમાં લો.

મેટલ-પ્લાસ્ટિક કોઇલમાં વેચવામાં આવતું હોવાથી, પાઇપને સપાટ સપાટી પર ફેરવીને ઇન્સ્ટોલેશન પહેલાં સામગ્રીને સીધી કરવી આવશ્યક છે. પ્રથમ, પાઇપને ચીંથરાના કેટલાક સ્તરોમાં આવરિત કરવી જોઈએ.

સાધનો

મેટલ-પ્લાસ્ટિક સંચારની સ્થાપના માટેના સાધનોનો સમૂહ પાઇપલાઇનના ભાગોને કનેક્ટ કરવા માટે કયા ફિટિંગનો ઉપયોગ કરવામાં આવે છે તેના પર નિર્ભર છે.

મેટલ-પોલિમર પાઈપોમાંથી પાઇપલાઇન એસેમ્બલ કરવા માટે, તમારી પાસે હોવું આવશ્યક છે:

- સામગ્રી કાપવા માટે પાઇપ કટર અથવા હેક્સો;

- કેલિબ્રેટર - પાઇપને વિસ્તૃત કરવા અને વર્તુળને આદર્શ પ્રમાણ આપવા માટે;

- ચેમ્ફર - ચેમ્ફરિંગ માટે;

- પાઇપની કિનારીઓને ડિબરર કરવા માટે સેન્ડપેપર;

- એડજસ્ટેબલ (અથવા wrenches) wrenches;

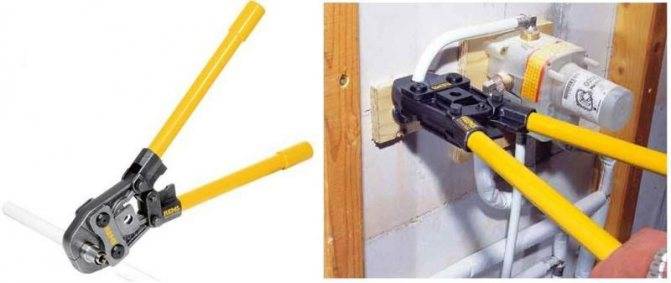

- અમુક પ્રકારના જોડાણો માટે સાણસી દબાવો;

- બિલ્ડિંગ હેર ડ્રાયર અથવા બેન્ડિંગ ડિવાઇસ, જેમ કે રેતી.

કાતરથી કાપવાનું વધુ સારું છે, પરંતુ તમે હેક્સો અથવા તીક્ષ્ણ છરીનો પણ ઉપયોગ કરી શકો છો.

જ્યારે કનેક્શન માટે કિનારીઓ તૈયાર કરવામાં આવે છે, ત્યારે પાઇપ ફિટિંગમાં દાખલ કરવામાં આવે છે. મેટલ-પ્લાસ્ટિક પાઈપોને એકબીજા સાથે અથવા અન્ય સામગ્રીમાં સંક્રમણ સાથે કનેક્ટ કરવાના ઘણા પ્રકારો છે:

- કમ્પ્રેશન ફીટીંગ્સ;

- પ્રેસ કનેક્શન;

- દબાણ ફિટ.

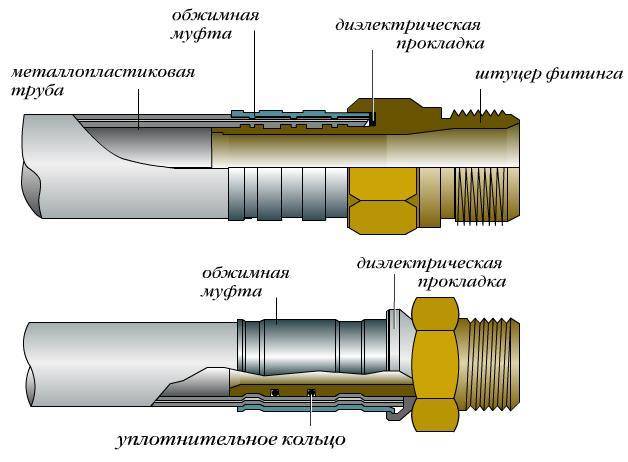

કમ્પ્રેશન કનેક્શન

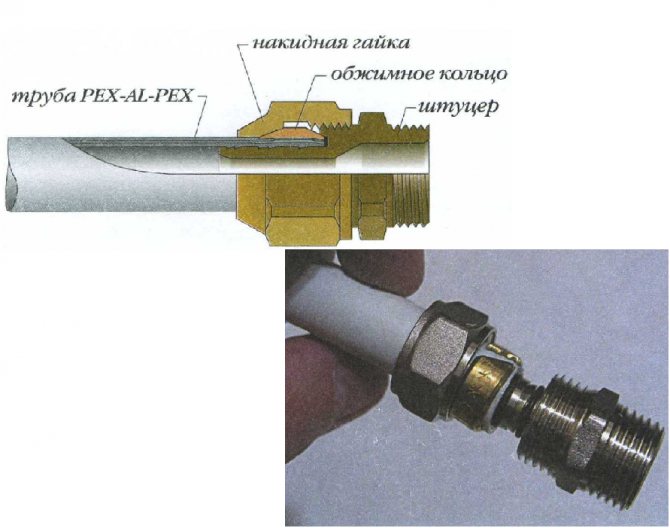

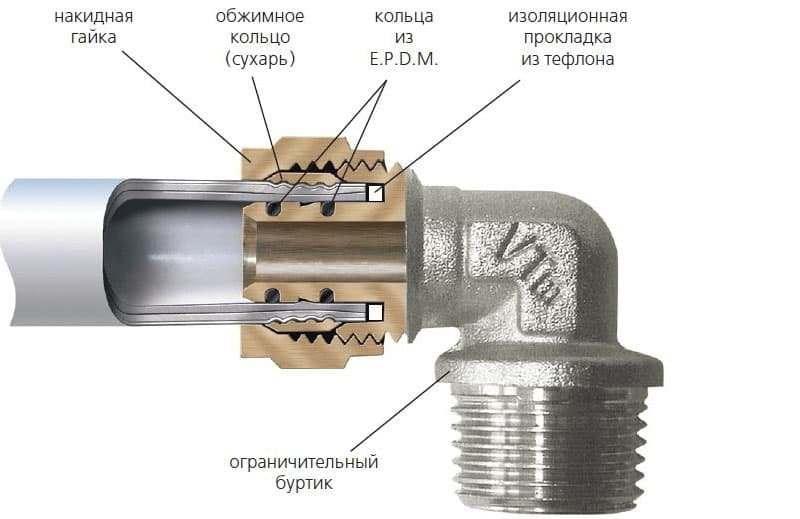

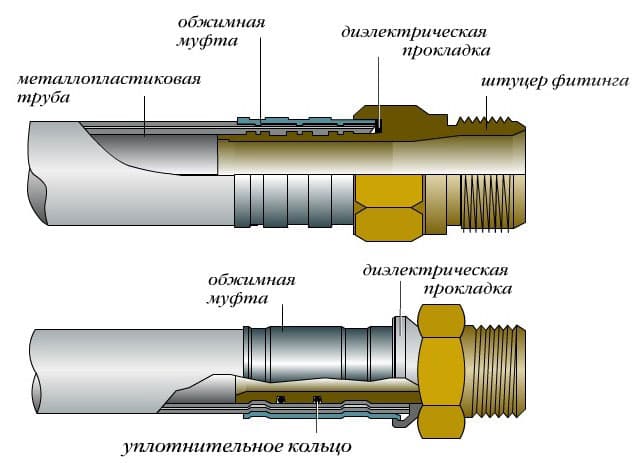

કમ્પ્રેશન ફીટીંગ્સનો ઉપયોગ કરીને મેટલ-પ્લાસ્ટિક પાઈપોનું જોડાણ સામાન્ય અને સ્વ-એસેમ્બલી માટે સસ્તું છે. આવા ગાંઠોને ડિસએસેમ્બલ અને ફરીથી એસેમ્બલ કરી શકાય છે. ઇન્સ્ટોલેશન માટે તમારે 2 રેન્ચની જરૂર પડશે.

ઇન્સ્ટોલેશન અલ્ગોરિધમ:

- ફિટિંગ અનટ્વિસ્ટેડ અને ડિસએસેમ્બલ છે. એક યુનિયન અખરોટ અને એક ફેરુલ પાઇપના છેડા પર મૂકવામાં આવે છે.

- પાઈપની અંદરનો ભાગ અને રબર ગાસ્કેટ સાથે ફિટિંગનો છેડો જાડા સાબુવાળા ફીણથી લ્યુબ્રિકેટ કરવામાં આવે છે જેથી ગોઠવણી પ્રક્રિયાને સરળ બનાવી શકાય. સમાન હેતુ માટે, આંતરિક વ્યાસ એક કેલિબ્રેટર સાથે પૂર્વ-ભડકાયેલો છે. આવા પગલાં રબર ગાસ્કેટના વિસ્થાપનને અટકાવશે.

- ફિટિંગને જંકશનમાં દાખલ કરવામાં આવે છે, રિંગ વિસ્થાપિત થાય છે અને અખરોટને કડક કરવામાં આવે છે. ટ્વિસ્ટિંગ પ્રક્રિયા બે કીનો ઉપયોગ કરીને હાથ ધરવામાં આવે છે.

પરિણામી જોડાણ માટે સમયાંતરે નિયંત્રણ અને લિકેજના કિસ્સામાં અખરોટને કડક કરવાની જરૂર છે.

પ્રેસ કનેક્શન

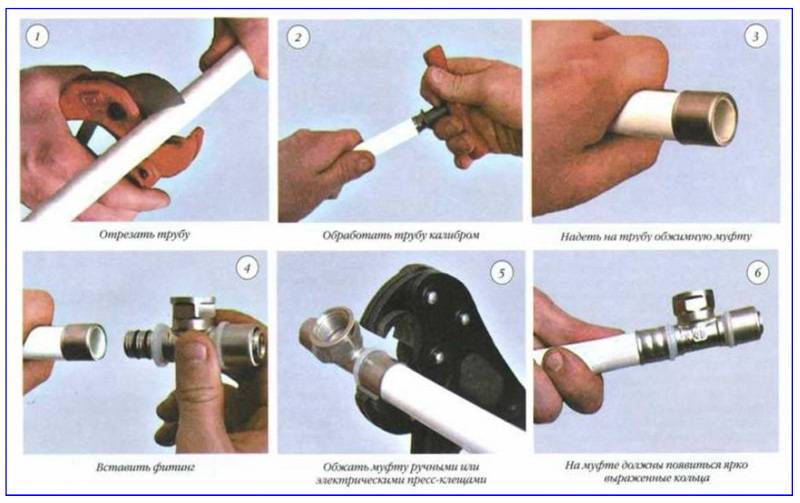

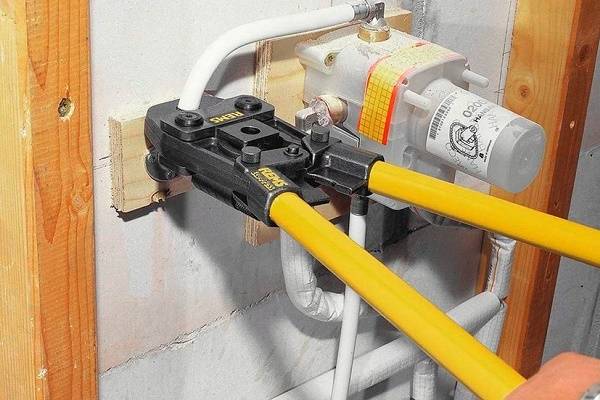

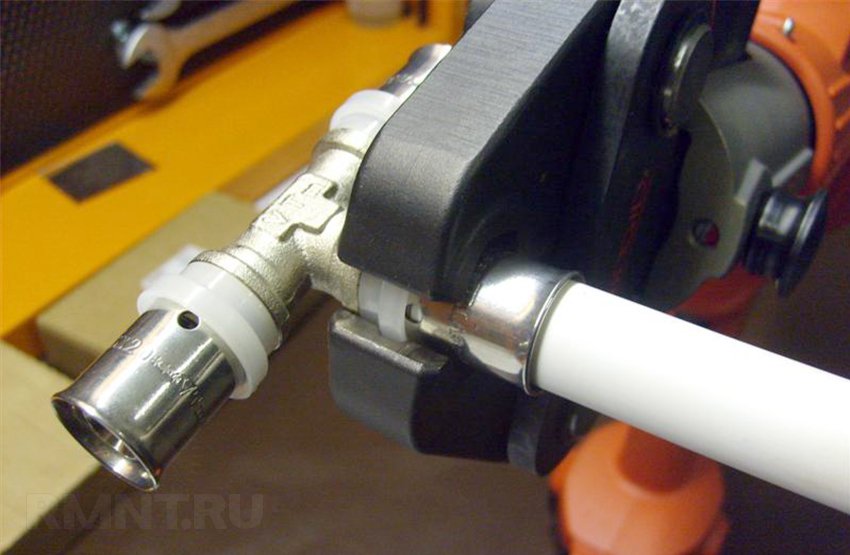

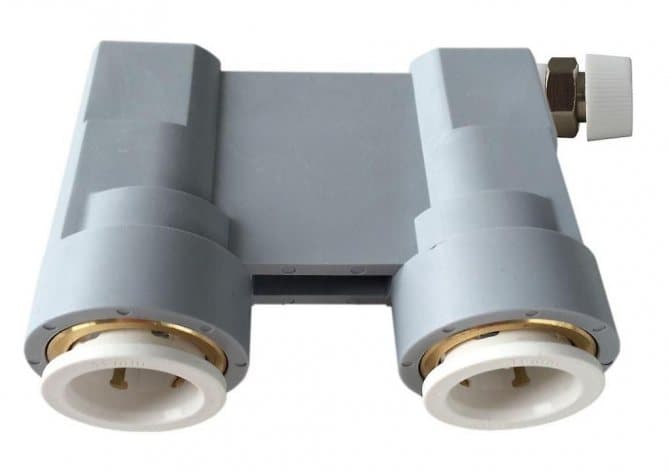

ક્રિમ્પ કનેક્શન પ્રેસ ફિટિંગ અને પ્રેસ ટૂલ (મેન્યુઅલ અથવા ઇલેક્ટ્રિક) નો ઉપયોગ કરીને માઉન્ટ થયેલ છે.

માઉન્ટ કરવાની યોજના:

- તૈયારી: કટ પર પ્રક્રિયા કરવામાં આવે છે અને સાફ કરવામાં આવે છે. પ્રેસ ફિટિંગને ડિસએસેમ્બલ કરવામાં આવે છે અને અખંડિતતા અને ગાસ્કેટની હાજરી માટે તપાસવામાં આવે છે, પછી ફરીથી એસેમ્બલ કરવામાં આવે છે ..

- કનેક્શન માટેની ધાર કંટ્રોલ વિન્ડોની ફિટિંગ પર મૂકવામાં આવે છે.

- સ્લીવને પ્રેસ ટોંગ્સથી દબાવવામાં આવે છે, ટૂલ હેન્ડલ્સને સ્ટોપ પર ઘટાડવામાં આવે છે.

- કનેક્ટિંગ ફિટિંગના વિરુદ્ધ છેડે કામગીરીનું પુનરાવર્તન કરો.

પરિણામી જોડાણ 50 વર્ષ સુધી સેવા આપી શકે છે, પરંતુ તે અલગ કરી શકાય તેવું નથી.

દબાણ ફિટ જોડાણ

પ્લાસ્ટિક પાઈપોને કનેક્ટ કરવા માટે પુશ ફિટિંગ એ સૌથી મોંઘા તત્વો છે. જો કે, તેમના ઉપયોગ માટે કોઈપણ સાધનો અને કુશળતાની જરૂર નથી, તે વિશ્વસનીય અને ટકાઉ છે.

તૈયાર પાઇપને કંટ્રોલ હોલ સુધી પુશ-ફિટમાં દાખલ કરવામાં આવે છે. આગળ, સમગ્ર માળખું એસેમ્બલ કરવામાં આવે છે. અજમાયશ પ્રવાહ શરૂ થાય છે, જેની ક્રિયા હેઠળ કનેક્શન આંતરિક ફાચર દ્વારા નિશ્ચિત કરવામાં આવે છે.

વોલ માઉન્ટ

ધાતુ-પ્લાસ્ટિક ઉત્પાદનોનો નબળો મુદ્દો એ હકીકત છે કે એલ્યુમિનિયમ સ્તર પાતળું હોવાને કારણે યાંત્રિક નુકસાન માટે ઓછો પ્રતિકાર છે.

મોટી બેન્ડિંગ ત્રિજ્યા અથવા સતત દબાણ સાથે, પાઇપ વિકૃત છે.આ કિસ્સામાં, પાઇપલાઇનને નક્કર આધાર પર ઠીક કરવાની ભલામણ કરવામાં આવે છે - દિવાલ, છત અથવા પ્લિન્થ હેઠળ. આ કરવા માટે, ફિક્સિંગ તત્વ દિવાલ પર નિશ્ચિત છે:

- ક્લિપ્સ;

- આધાર આપે છે;

- પેન્ડન્ટ

ફાસ્ટનિંગ અને ફિક્સિંગની પ્રક્રિયા સરળ રીતે થાય છે:

- સપોર્ટ દિવાલ સાથે જોડાયેલ છે, નિશ્ચિત સ્થિતિમાં નિશ્ચિત છે;

- પાઇપને વિસ્તરણ પદ્ધતિ સાથે ક્લિપમાં દાખલ કરવામાં આવે છે. જો ક્લિપ બહેરા છે, તો શરૂઆતમાં એક પાઇપ નાખવામાં આવે છે, અને પછી સમગ્ર માળખું દિવાલ સાથે જોડાયેલ છે.

ફિટિંગ વર્ગીકરણ

કમ્પ્રેશન ફિટિંગની વિવિધતા.

- ખૂણા અને વળાંક (45 ડિગ્રીથી વળાંકને કનેક્ટ કરતી વખતે વપરાય છે);

- ક્રોસ (બે બાજુઓ પર શાખા કરવામાં મદદ);

- ટીઝ (વન-વે શાખા માટે વપરાય છે);

- પ્લગ (પાઈપના અંતે ફાસ્ટનિંગ માટે વપરાય છે);

- કપ્લિંગ્સ (તેમની મદદથી સમાન વ્યાસ અને દિશાના પાઈપો જોડાયેલા છે);

- ફિટિંગ (જો જરૂરી હોય તો, નળી સાથે જોડાણ).

સમાન વ્યાસના પાઈપોને જોડવા માટે ઉપયોગમાં લેવાતા ફિટિંગને સ્ટ્રેટ ફિટિંગ કહેવામાં આવે છે, અને જે વિવિધ વ્યાસના પાઈપોને ફાસ્ટ કરવા માટે બનાવાયેલ છે તેને ટ્રાન્ઝિશનલ કહેવામાં આવે છે.

બાંધકામ બજાર પર કાસ્ટ આયર્ન, સ્ટીલ, પિત્તળ અથવા તાંબાના ફિટિંગની વિશાળ શ્રેણી છે.

કાસ્ટ આયર્નની વાત કરીએ તો, તેઓ તાકાત અને ટકાઉપણું જેવા ગુણો દ્વારા અલગ પડે છે. કાસ્ટ આયર્ન ફિટિંગનો અન્ય કનેક્ટિંગ ઉત્પાદનો, જેમ કે સ્ટીલ કપ્લિંગ્સ પર નોંધપાત્ર ફાયદો છે. કાસ્ટ આયર્ન તત્વોના અન્ય સકારાત્મક ગુણોમાં નકારાત્મક પર્યાવરણીય પ્રભાવો અને વર્સેટિલિટી સામે ઉચ્ચ પ્રતિકારનો સમાવેશ થાય છે.

સ્ટીલ ફીટીંગ્સ આજે આધુનિક ઉદ્યોગમાં અનિવાર્ય છે. તાજેતરમાં, પાઇપલાઇનના માર્ગમાં અવરોધોને પાઇપને વાળીને બાયપાસ કરી શકાય છે.આજે કોઈ જરૂર નથી

સ્ટીલ ઉત્પાદનોનો ઉપયોગ કરીને પાઇપલાઇન એસેમ્બલ અને ડિસએસેમ્બલ કરવા માટે સરળ છે, જે પણ મહત્વપૂર્ણ છે

દબાવવા પહેલાં પ્રારંભિક કાર્ય

ગેસ પાઇપનું નિયંત્રણ દબાણ પરીક્ષણ શરૂ કરતા પહેલા જે ક્રિયાઓ કરવી આવશ્યક છે તે પ્રમાણભૂત સલામતી નિયમો અનુસાર વિકસિત મજૂર સુરક્ષા સૂચનાઓ અનુસાર હાથ ધરવામાં આવે છે. ગેસ માટે જોખમી કામ કરે છે.

તૈયારીમાં શામેલ છે:

ગેસ પાઇપલાઇન યોજના

- પ્રોજેક્ટ દસ્તાવેજીકરણમાં આકૃતિઓ પર દર્શાવેલ રૂટીંગ સાથે સંદેશાવ્યવહારના વાસ્તવિક ભૂગર્ભ સ્તરનું સમાધાન;

- જરૂરી પ્લગ, ઇન્સ્ટ્રુમેન્ટેશન અને રેગ્યુલેટરને કનેક્ટ કરવા માટે સ્થાનો પસંદ કરવામાં આવ્યા છે;

- કોમ્પ્રેસર એકમના જોડાણનો બિંદુ નક્કી કરવામાં આવે છે.

આ ઇવેન્ટમાં સામેલ તમામ ઇજનેરો અને કામદારોને શ્રમ સંરક્ષણમાં ફરીથી સૂચના આપવામાં આવે અને કાર્ય કરવા માટેની પ્રક્રિયાથી પરિચિત થવું જરૂરી છે.

ઉપયોગ માટે સૂચનાઓ

તમે જે પ્રકારનું ઇન્સ્ટોલેશન અને સાધનો પસંદ કરો છો તેને ધ્યાનમાં લીધા વિના, પ્રારંભિક કાર્ય માટે સામાન્ય પ્રક્રિયા છે. આ નિયમો પાઇપલાઇનની ગોઠવણને સરળ બનાવશે અને અમલ માટે ઇચ્છનીય છે:

- તમારે પાઇપ લેઆઉટ પ્લાન બનાવવાની જરૂર છે, આ સામગ્રી અને કપ્લિંગ્સની માત્રાની ગણતરી કરવામાં મદદ કરશે;

- ભવિષ્યમાં લિકને ટાળવા માટે કનેક્શન પોઇન્ટ્સમાં ધૂળ અને ગંદકીને પ્રવેશતા અટકાવવા માટે કાર્યસ્થળોને કાળજીપૂર્વક સાફ કરવી આવશ્યક છે;

- જો તમારે હાલની સિસ્ટમ સાથે કનેક્ટ કરવાની જરૂર હોય, તો તમારે તેની અખંડિતતા તપાસવાની અને નિવેશ સાઇટ તૈયાર કરવાની જરૂર છે;

- પાઈપો કાપવી જોઈએ જેથી કટ પાઇપની રેખાંશ અક્ષથી બરાબર 90 ડિગ્રી હોય, વિશ્વસનીયતા અને ચુસ્તતાની ખાતરી કરવા માટે આ જરૂરી છે;

- ડાયાગ્રામ દ્વારા માર્ગદર્શિત, કટીંગ અને તમામ જરૂરી જોડાણ તત્વોની સંખ્યા તપાસવા માટે તમામ પાઈપો અને કપ્લિંગ્સ મૂકો.

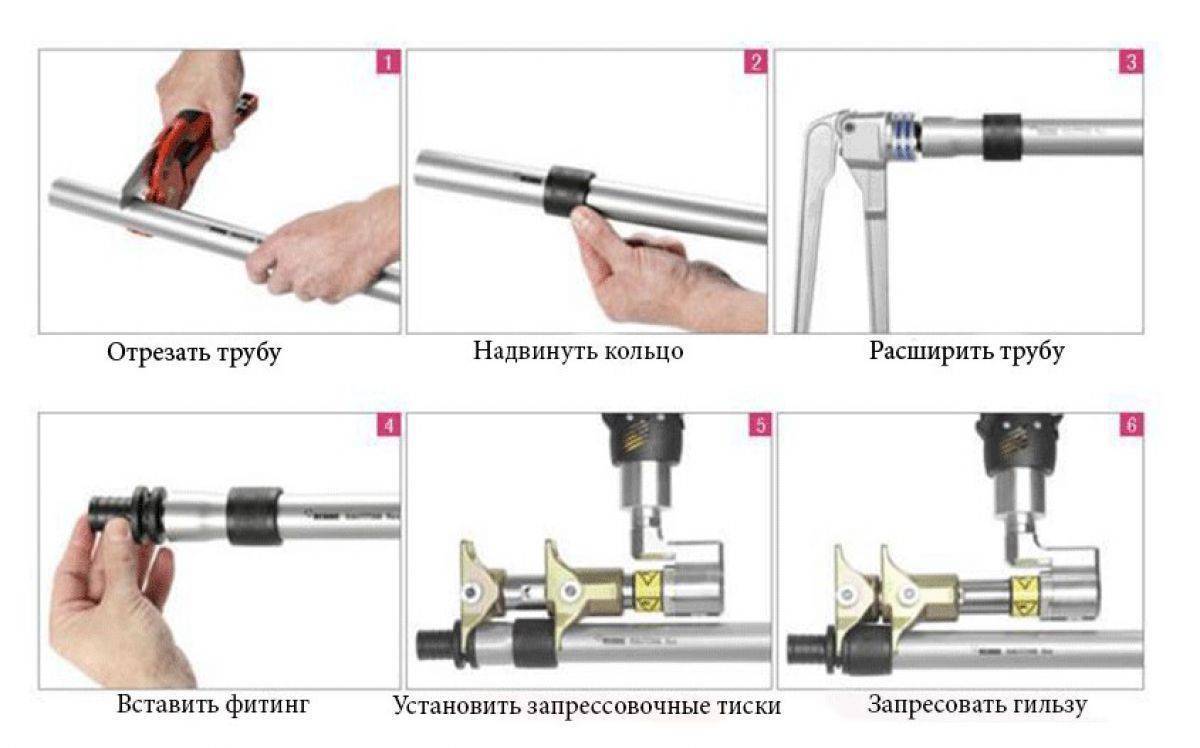

ઉપર જણાવ્યા મુજબ, ક્રોસ-લિંક્ડ પોલિઇથિલિનને કનેક્ટ કરવા માટે ત્રણ મુખ્ય વિકલ્પો છે. સાધનો અને સાધનોની પસંદગી પદ્ધતિની પસંદગી પર આધારિત છે. બધી પદ્ધતિઓ માટે, તમારે પાઈપોના વ્યાસ અને કાપણી માટે નોઝલની જરૂર પડશે.

પ્રથમ પદ્ધતિ કરવા માટે સૌથી સરળ છે. પાઈપો અને પ્રુનર ઉપરાંત, માત્ર કમ્પ્રેશન કપ્લિંગ્સ અને રેન્ચની જોડીની જરૂર પડશે. આ સાધનોને સ્થાને ધકેલ્યા પછી બદામને સજ્જડ કરવા માટે જરૂરી છે.

તે યાદ રાખવું અગત્યનું છે: તમારે બદામને કડક કરવાની પ્રક્રિયાને નિયંત્રિત કરવાની જરૂર છે જેથી થ્રેડને નુકસાન ન થાય. ચુસ્ત સ્ક્રૂ કરો, પરંતુ વધુ કડક ન કરો.

બીજી પદ્ધતિ દબાવવાની છે. તમારે કેલિબ્રેટર, કાતર, એક વિસ્તૃતક અને પ્રેસની જરૂર પડશે.

કાતર સાથે કોઈ મુશ્કેલીઓ થશે નહીં, તેમનો હેતુ સરળ છે - પાઇપને આપણને જરૂરી કદમાં કાપવા માટે. અમે તેની ધારને કેલિબ્રેટર સાથે પ્રક્રિયા કરીએ છીએ, અંદરથી ચેમ્ફરિંગ કરીએ છીએ. કટિંગ પછી પાઇપને ગોળાકાર આકાર આપવા માટે આ સાધન જરૂરી છે.

પછી આપણે મેન્યુઅલ પ્રકારનું વિસ્તરણકર્તા (વિસ્તરણકર્તા) લઈએ છીએ, જેનો ઉપયોગ કરવો ખૂબ જ સરળ છે. અમે પાઇપની અંદરના ઉપકરણની કાર્યકારી ધારને વધુ ઊંડી કરીએ છીએ અને તેને ઇચ્છિત કદમાં વિસ્તૃત કરીએ છીએ. આ એક સમયે ન કરવું જોઈએ, કારણ કે સામગ્રીને નુકસાન થઈ શકે છે. અમે આ ધીમે ધીમે કરીએ છીએ, વિસ્તરણકર્તાને વર્તુળમાં ફેરવીએ છીએ. આ ઉપકરણના ફાયદા એ કિંમત અને ઉપયોગમાં સરળતા છે. આ એક કલાપ્રેમી સાધન છે.

ઇલેક્ટ્રિકલી પાવર્ડ એક્સ્પાન્ડર રિચાર્જેબલ બેટરીથી સજ્જ છે, જે ઇન્સ્ટોલરના કામને ઝડપી બનાવવા માટે રચાયેલ છે. તે સિસ્ટમના ઇન્સ્ટોલેશન માટે કાર્યકરના પ્રયત્નો અને સમયને નોંધપાત્ર રીતે બચાવે છે.સ્વાભાવિક રીતે, આ ઉપકરણ ઘણી વખત વધુ ખર્ચાળ છે, પરંતુ જો તમારે ઘણું કામ કરવાની જરૂર હોય, તો તે સંપૂર્ણ રીતે ફિટ થશે અને ખર્ચને ન્યાયી ઠેરવશે. હાઇડ્રોલિક વિસ્તરણકર્તાઓ છે. અમે પાઇપ તૈયાર કર્યા પછી, તમારે તેમાં ફિટિંગ ઇન્સ્ટોલ કરવાની જરૂર છે. આ કરવા માટે, અમને પ્રેસ વિઝની જરૂર છે. તેઓ હાઇડ્રોલિક અને મિકેનિકલ પણ છે. ઉપયોગ કરતા પહેલા, તેમને સ્ટોરેજ કેસમાંથી દૂર કરવા અને કાર્યકારી સ્થિતિમાં એસેમ્બલ કરવું આવશ્યક છે.

ટૂલને એસેમ્બલ કર્યા પછી અને પાઇપમાં કપલિંગ ઇન્સ્ટોલ કર્યા પછી, કનેક્શન પ્રેસ સાથે ઇન્સ્ટોલ કરવામાં આવે છે. એટલે કે, ફિટિંગ તેની જગ્યાએ પ્રવેશે છે, અને માઉન્ટિંગ સ્લીવ સાથે ઉપરથી દબાણ લાગુ કરવામાં આવે છે. નાના પાઇપ વ્યાસ અને ઓછી માંગ માટે મેન્યુઅલ પ્રેસની ભલામણ કરવામાં આવે છે.

હાઇડ્રોલિક પ્રેસને ક્રિમિંગ દરમિયાન વર્ચ્યુઅલ રીતે કોઈ પ્રયત્નોની જરૂર નથી. ફિટિંગ અને સ્લીવને ઉપકરણ પરના ખાંચમાં સરળ રીતે ઇન્સ્ટોલ કરવામાં આવે છે, પછી તે સરળતાથી અને સરળતાથી સ્થાને આવે છે. આ સાધનનો ઉપયોગ એવા સ્થળોએ પણ થઈ શકે છે જે ઇન્સ્ટોલેશન માટે અસુવિધાજનક છે, તેમાં સ્વીવેલ હેડ છે. અને ક્રોસ-લિંક્ડ પોલિઇથિલિનને કનેક્ટ કરવા માટેનો છેલ્લો વિકલ્પ વેલ્ડિંગ છે. અગાઉ સૂચવ્યા મુજબ, તે સૌથી મોંઘા અને ભાગ્યે જ ઉપયોગમાં લેવાય છે, પરંતુ સૌથી વિશ્વસનીય છે. તેના માટે, અમને પહેલેથી જ પરિચિત કાતર ઉપરાંત, વિસ્તરણકર્તાઓ, વિશેષ જોડાણોની પણ જરૂર પડશે. ઇલેક્ટ્રોફ્યુઝન ફિટિંગમાં ગરમી માટે ખાસ વાહક હોય છે.

સાધનો અને ઘટકો તૈયાર કર્યા પછી, અમે વેલ્ડીંગ તરફ આગળ વધીએ છીએ. આ કરવા માટે, અમે પાઇપના અંતમાં ઇલેક્ટ્રિક-વેલ્ડેડ કપલિંગ ઇન્સ્ટોલ કરીએ છીએ. તેમાં વિશિષ્ટ ટર્મિનલ્સ છે જેની સાથે આપણે વેલ્ડીંગ મશીનને જોડીએ છીએ. અમે તેને ચાલુ કરીએ છીએ, આ સમયે તમામ તત્વો પોલિઇથિલિનના ગલનબિંદુ સુધી ગરમ થાય છે, લગભગ 170 ડિગ્રી સેલ્સિયસ. કપલિંગ સામગ્રી બધી ખાલી જગ્યાઓ ભરે છે, અને વેલ્ડીંગ થાય છે.

જો ઉપકરણ ટાઈમર અને ઉપકરણથી સજ્જ નથી જે ફિટિંગમાંથી માહિતી વાંચી શકે છે, તો તમારે સમયસર બધું બંધ કરવા માટે ઇન્સ્ટ્રુમેન્ટ રીડિંગ્સનું નિરીક્ષણ કરવાની જરૂર છે. અમે સાધનો બંધ કરીએ છીએ, અથવા તે તેના પોતાના પર બંધ થાય છે, અમે એકમ ઠંડું થાય ત્યાં સુધી રાહ જુઓ. પાઇપ્સ ઘણીવાર રીલ્સમાં પૂરી પાડવામાં આવે છે અને સ્ટોરેજ દરમિયાન તેમનો આકાર ગુમાવી શકે છે. આ માટે, તમારે હેર ડ્રાયરની જરૂર છે. તેની મદદથી, વિકૃત સેગમેન્ટને ગરમ હવાથી ગરમ કરીને આ ખામીને દૂર કરવી શક્ય છે.

આગામી વિડિયોમાં, તમને XLPE હીટિંગ અને પ્લમ્બિંગ સિસ્ટમ્સ ઇન્સ્ટોલ કરવા માટેના સાધનોની ઝાંખી મળશે.

Crimping પ્રક્રિયા

ખાનગી મકાનની હીટિંગ સિસ્ટમ્સનું દબાણ પરીક્ષણ સિસ્ટમમાંથી હીટિંગ બોઈલર, ઓટોમેટિક એર વેન્ટ્સ અને વિસ્તરણ ટાંકીને ડિસ્કનેક્ટ કરવાથી શરૂ થાય છે. જો શટ-ઑફ વાલ્વ આ સાધન તરફ દોરી જાય છે, તો તમે તેને બંધ કરી શકો છો, પરંતુ જો વાલ્વ ખામીયુક્ત હોય, તો વિસ્તરણ ટાંકી ચોક્કસપણે નિષ્ફળ જશે, અને બોઈલર, તમે તેના પર જે દબાણ લાગુ કરો છો તેના આધારે. તેથી, વિસ્તરણ ટાંકીને દૂર કરવું વધુ સારું છે, ખાસ કરીને કારણ કે આ કરવું મુશ્કેલ નથી, પરંતુ બોઈલરના કિસ્સામાં, તમારે નળની સેવાક્ષમતા પર આધાર રાખવો પડશે. જો રેડિએટર્સ પર થર્મોસ્ટેટ્સ હોય, તો તેને દૂર કરવાની પણ સલાહ આપવામાં આવે છે - તે ઉચ્ચ દબાણ માટે રચાયેલ નથી.

કેટલીકવાર બધી ગરમીનું પરીક્ષણ કરવામાં આવતું નથી, પરંતુ માત્ર અમુક ભાગ. જો શક્ય હોય તો, તેને શટ-ઑફ વાલ્વની મદદથી કાપી નાખવામાં આવે છે અથવા અસ્થાયી જમ્પર્સ ઇન્સ્ટોલ કરવામાં આવે છે - સ્પર્સ.

આગળ, પ્રક્રિયા છે:

- જો સિસ્ટમ કાર્યરત હતી, તો શીતક ડ્રેઇન કરવામાં આવે છે.

- પ્રેશરાઇઝર સિસ્ટમ સાથે જોડાયેલ છે. એક નળી તેમાંથી વિસ્તરે છે, જે યુનિયન અખરોટ સાથે સમાપ્ત થાય છે.આ નળી કોઈપણ યોગ્ય જગ્યાએ સિસ્ટમ સાથે જોડાયેલ છે, દૂર કરાયેલી વિસ્તરણ ટાંકીની જગ્યાએ અથવા ડ્રેઇન કોકની જગ્યાએ પણ.

-

દબાણ પરીક્ષણ પંપની ક્ષમતામાં પાણી રેડવામાં આવે છે, અને પંપની મદદથી સિસ્ટમમાં પમ્પ કરવામાં આવે છે.

- દબાણ કરતા પહેલા સિસ્ટમમાંથી બધી હવા દૂર કરો. આ કરવા માટે, તમે ડ્રેઇન વાલ્વ ખોલીને સિસ્ટમને થોડું પંપ કરી શકો છો અથવા રેડિએટર્સ (મેયેવસ્કી ટેપ્સ) પરના એર વેન્ટ્સ દ્વારા તેને નીચે કરી શકો છો.

- સિસ્ટમને ઓપરેટિંગ પ્રેશર પર લાવવામાં આવે છે, ઓછામાં ઓછા 10 મિનિટ સુધી જાળવવામાં આવે છે. આ સમય દરમિયાન, બાકીની બધી હવા નીચે આવે છે.

- દબાણ પરીક્ષણ દબાણમાં વધે છે, ચોક્કસ સમયગાળો જાળવવામાં આવે છે (ઊર્જા મંત્રાલયના નિયમો દ્વારા નિયંત્રિત). પરીક્ષણ દરમિયાન, બધા ઉપકરણો અને જોડાણો તપાસવામાં આવે છે. તેઓ લિક માટે તપાસવામાં આવે છે. તદુપરાંત, સહેજ ભીનું જોડાણ પણ લીક તરીકે ગણવામાં આવે છે (ફોગિંગને પણ દૂર કરવાની જરૂર છે).

- ક્રિમિંગ દરમિયાન, દબાણનું સ્તર નિયંત્રિત થાય છે. જો, પરીક્ષણ દરમિયાન, તેનું પતન ધોરણ (SNiP માં નોંધાયેલ) કરતાં વધી ન જાય, તો સિસ્ટમ સેવાયોગ્ય માનવામાં આવે છે. જો દબાણ સામાન્ય કરતા સહેજ પણ નીચે આવે છે, તો તમારે લીક જોવાની જરૂર છે, તેને ઠીક કરો, પછી ફરીથી દબાણ પરીક્ષણ શરૂ કરો.

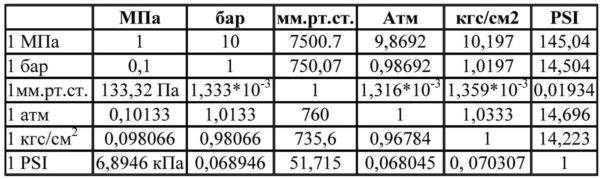

પહેલેથી જ ઉલ્લેખ કર્યો છે તેમ, પરીક્ષણનું દબાણ પરીક્ષણ કરવામાં આવતા સાધનો અને સિસ્ટમના પ્રકાર (હીટિંગ અથવા ગરમ પાણી) પર આધારિત છે. "થર્મલ પાવર પ્લાન્ટ્સની તકનીકી કામગીરી માટેના નિયમો" (ક્લોઝ 9.2.13) માં નિર્ધારિત ઉર્જા મંત્રાલયની ભલામણોનો ઉપયોગની સરળતા માટે કોષ્ટકમાં સારાંશ આપવામાં આવ્યો છે.

| ચકાસાયેલ સાધનોનો પ્રકાર | પરીક્ષણ દબાણ | ટેસ્ટ સમયગાળો | અનુમતિપાત્ર દબાણ ડ્રોપ |

|---|---|---|---|

| એલિવેટર એકમો, વોટર હીટર | 1 MPa(10 kgf/cm2) | 5 મિનિટ | 0.02 MPa (0.2 kgf/cm2) |

| કાસ્ટ આયર્ન રેડિએટર્સ સાથે સિસ્ટમો | 0.6 MPa (6 kgf/cm2) | 5 મિનિટ | 0.02 MPa (0.2 kgf/cm2) |

| પેનલ અને કન્વેક્ટર રેડિએટર્સ સાથેની સિસ્ટમ્સ | 1 MPa (10 kgf/cm2) | 15 મિનિટ | 0.01 MPa (0.1 kgf/cm2) |

| મેટલ પાઈપોમાંથી ગરમ પાણી પુરવઠા પ્રણાલી | કામનું દબાણ + 0.5 MPa (5 kgf/cm2), પરંતુ 1 MPa (10 kgf/cm2) કરતાં વધુ નહીં | 10 મિનીટ | 0.05 MPa (0.5 kgf/cm2) |

| પ્લાસ્ટિક પાઈપોમાંથી ગરમ પાણીની વ્યવસ્થા | કામનું દબાણ + 0.5 MPa (5 kgf/cm2), પરંતુ 1 MPa (10 kgf/cm2) કરતાં વધુ નહીં | 30 મિનિટ | 0.06 MPa (0.6 kgf/cm2), 2 કલાકની અંદર વધુ તપાસ અને 0.02 MPa (0.2 kgf/cm2) ના મહત્તમ ડ્રોપ સાથે |

મહેરબાની કરીને નોંધ કરો કે પ્લાસ્ટિક પાઈપોમાંથી હીટિંગ અને પ્લમ્બિંગના પરીક્ષણ માટે, પરીક્ષણ દબાણનો હોલ્ડિંગ સમય 30 મિનિટ છે. જો આ સમય દરમિયાન કોઈ વિચલનો જોવા ન મળે, તો સિસ્ટમે દબાણ પરીક્ષણ સફળતાપૂર્વક પાસ કર્યું હોવાનું માનવામાં આવે છે.

પરંતુ પરીક્ષણ બીજા 2 કલાક સુધી ચાલુ રહે છે. અને આ સમય દરમિયાન, સિસ્ટમમાં દબાણમાં ઘટાડો ધોરણ - 0.02 MPa (0.2 kgf / cm2) કરતાં વધુ ન હોવો જોઈએ.

વિવિધ દબાણ એકમો માટે પત્રવ્યવહાર કોષ્ટક

બીજી તરફ, SNIP 3.05.01-85 (ક્લોઝ 4.6) અન્ય ભલામણો ધરાવે છે:

- હીટિંગ અને વોટર સપ્લાય સિસ્ટમ્સના પરીક્ષણો કાર્યકારી એકથી 1.5 ના દબાણ સાથે હાથ ધરવામાં આવવી જોઈએ, પરંતુ 0.2 MPa (2 kgf / cm2) કરતા ઓછું નહીં.

- જો 5 મિનિટ પછી પ્રેશર ડ્રોપ 0.02 MPa (0.2 kgf/cm) કરતાં વધી ન જાય તો સિસ્ટમને સેવાયોગ્ય ગણવામાં આવે છે.

કયા નિયમોનો ઉપયોગ કરવો તે એક રસપ્રદ પ્રશ્ન છે. જ્યારે બંને દસ્તાવેજો અમલમાં છે અને કોઈ નિશ્ચિતતા નથી, તેથી બંને પાત્ર છે. દરેક કેસમાં વ્યક્તિગત રીતે સંપર્ક કરવો જરૂરી છે, મહત્તમ દબાણ કે જેના માટે તેના તત્વો ડિઝાઇન કરવામાં આવ્યા છે તે ધ્યાનમાં લેતા. તેથી કાસ્ટ-આયર્ન રેડિએટરનું કાર્યકારી દબાણ અનુક્રમે 6 એટીએમ કરતાં વધુ નથી, પરીક્ષણ દબાણ 9-10 એટીએમ હશે.લગભગ તે અન્ય તમામ ઘટકો સાથે પણ નક્કી કરવું જરૂરી છે.

ફ્લશિંગ અને દબાવીને શું છે

હીટિંગ સિસ્ટમ્સનું ફ્લશિંગ અને દબાણ પરીક્ષણ એવા કિસ્સાઓમાં હાથ ધરવામાં આવે છે જ્યાં પાઈપોમાં થાપણોનું સ્તર તેમના માટે કાર્ય કરવાનું ચાલુ રાખવા માટે ખૂબ મોટું થઈ જાય છે. નિવારક પગલા તરીકે, આવી ઘટનાઓ ભાગ્યે જ હાથ ધરવામાં આવે છે, કારણ કે આ આનંદ ખૂબ કપરું અને ખર્ચાળ છે. હાઇડ્રોન્યુમેટિક ફ્લશિંગ માટે, એસિડ સોલ્યુશન્સનો ઉપયોગ કરવામાં આવે છે, જે પાઇપલાઇનની દિવાલોથી બહારની તરફ તકતીને દૂર કરે છે. ધાતુના કણો પાઈપોની અંદરની દિવાલો પર ચોંટી જાય છે, જેનાથી તેમનો વ્યાસ ઘટે છે. તે તરફ દોરી જાય છે:

- દબાણમાં વધારો;

- શીતકની ગતિમાં વધારો;

- કાર્યક્ષમતામાં ઘટાડો;

- ખર્ચમાં વધારો.

હીટિંગ સિસ્ટમનું દબાણ પરીક્ષણ શું છે - આ એક સામાન્ય પરીક્ષણ છે, જેના પરિણામો અનુસાર કોઈ કહી શકે છે કે આવા ઉપકરણોનો ઉપયોગ કરવો સલામત છે કે નહીં, અને તે પણ જરૂરી લોડનો સામનો કરી શકે છે કે કેમ. છેવટે, કોઈ પણ સર્કિટ ડિપ્રેસ્યુરાઇઝેશનનો શિકાર બનવા અને બર્ન વિભાગમાં દર્દી બનવા માંગતું નથી. હીટિંગ સિસ્ટમનું દબાણ પરીક્ષણ SNiPs અનુસાર હાથ ધરવામાં આવે છે. તે ફરજિયાત પ્રક્રિયા છે. તે પછી, સર્કિટની તકનીકી સેવાક્ષમતાની પુષ્ટિ કરતો દસ્તાવેજ જારી કરવામાં આવે છે. જ્યારે હીટિંગ સિસ્ટમનું દબાણ પરીક્ષણ હાથ ધરવામાં આવે ત્યારે અહીં મુખ્ય કિસ્સાઓ છે:

- જ્યારે નવું સર્કિટ એસેમ્બલ કરવું અને તેને કાર્યરત કરવું;

- સમારકામ કાર્ય પછી;

- નિવારક તપાસ;

- એસિડ સોલ્યુશન્સ સાથે પાઈપો સાફ કર્યા પછી.

હીટિંગ સિસ્ટમનું દબાણ પરીક્ષણ SNiP નંબર 41-01-2003 અને નંબર 3.05.01-85, તેમજ થર્મલ પાવર પ્લાન્ટના તકનીકી કામગીરીના નિયમો અનુસાર હાથ ધરવામાં આવે છે.

આ નિયમોમાંથી, તે જાણીતું છે કે હીટિંગ સિસ્ટમના દબાણ પરીક્ષણ જેવી ક્રિયા હવા અથવા પ્રવાહી સાથે કરવામાં આવે છે. બીજી પદ્ધતિને હાઇડ્રોલિક કહેવામાં આવે છે, અને પ્રથમને મેનોમેટ્રિક કહેવામાં આવે છે, તે વાયુયુક્ત પણ છે, તે બબલ છે. હીટિંગ સિસ્ટમના દબાણના પરીક્ષણ માટેના નિયમો જણાવે છે કે ઓરડામાં તાપમાન પાંચ ડિગ્રીથી ઉપર હોય તો જ પાણીના પરીક્ષણો હાથ ધરવામાં આવે છે. નહિંતર, ત્યાં એક જોખમ છે કે પાઈપોમાં પાણી સ્થિર થઈ જશે. હવા સાથે હીટિંગ સિસ્ટમનું દબાણ આ સમસ્યાને દૂર કરે છે, તે ઠંડા સિઝનમાં હાથ ધરવામાં આવે છે. વ્યવહારમાં, હીટિંગ સિસ્ટમના હાઇડ્રોલિક દબાણ પરીક્ષણનો વધુ વખત ઉપયોગ થાય છે, કારણ કે દરેક જણ ગરમીની મોસમ પહેલાં જરૂરી આયોજિત કાર્ય પૂર્ણ કરવાનો પ્રયાસ કરી રહ્યો છે. શિયાળામાં, માત્ર અકસ્માતો, જો કોઈ હોય તો, નાબૂદ કરવામાં આવે છે.

જ્યારે બોઈલર અને વિસ્તરણ ટાંકી સર્કિટમાંથી કાપી નાખવામાં આવે ત્યારે જ હીટિંગ સિસ્ટમનું દબાણ પરીક્ષણ શરૂ કરવું શક્ય છે, અન્યથા તેઓ નિષ્ફળ જશે. હીટિંગ સિસ્ટમના દબાણનું પરીક્ષણ કેવી રીતે થાય છે?

- સર્કિટમાંથી તમામ પ્રવાહી નીકળી જાય છે;

- પછી તેમાં ઠંડુ પાણી રેડવામાં આવે છે;

- જેમ તે ભરે છે, વધારાની હવા સર્કિટમાંથી નીચે આવે છે;

- પાણી એકઠા થયા પછી, સર્કિટને પ્રેશર સુપરચાર્જર પૂરું પાડવામાં આવે છે;

- હીટિંગ સિસ્ટમ પર કેવી રીતે દબાણ આવે છે - વાતાવરણનું પ્રમાણ ધીમે ધીમે વધે છે. આ કિસ્સામાં, મહત્તમ પરીક્ષણ દબાણ સર્કિટના વિવિધ ઘટકોની તાણ શક્તિ કરતા વધારે હોવું જોઈએ નહીં;

- ઉચ્ચ દબાણ થોડા સમય માટે બાકી છે અને તમામ કનેક્શન્સ તપાસવામાં આવે છે. તમારે ફક્ત થ્રેડેડ કનેક્શન્સ જ નહીં, પણ સર્કિટના ભાગોને સોલ્ડર કરેલા સ્થાનો પર પણ જોવાની જરૂર છે.

હવા સાથે હીટિંગ સિસ્ટમ પર દબાણ કરવું વધુ સરળ છે.ફક્ત બધા શીતકને ડ્રેઇન કરો, સર્કિટના તમામ આઉટલેટ્સ બંધ કરો અને તેમાં હવા લાવો. પરંતુ આ રીતે, ખામી નક્કી કરવી વધુ મુશ્કેલ છે. ઉદાહરણ તરીકે, જો પાઈપોમાં પ્રવાહી હોય, તો પછી ઉચ્ચ દબાણ પર તે સંભવિત ગેપમાંથી પસાર થશે. દૃષ્ટિથી ઓળખવું સરળ છે. પરંતુ જો નળીઓમાં કોઈ પ્રવાહી ન હોય, તો તે મુજબ, હવા સિવાય બહાર આવવા માટે કંઈ નથી. આ કિસ્સામાં, એક સીટી સંભળાઈ શકે છે.

અને જો તે અશ્રાવ્ય છે, જ્યારે પ્રેશર ગેજ સોય લીક સૂચવે છે, તો પછી બધા જોડાણો સાબુવાળા પાણીથી ગંધવામાં આવે છે. તેને સરળ બનાવવા માટે, તમે સમગ્ર સિસ્ટમને તપાસી શકતા નથી, પરંતુ તેને ભાગોમાં વિભાજીત કરીને. આ કિસ્સામાં, હીટિંગ પાઈપોનું દબાણ પરીક્ષણ હાથ ધરવાનું અને ડિપ્રેસ્યુરાઇઝેશનના સંભવિત સ્થાનો નક્કી કરવાનું સરળ છે.

મેટલ-પ્લાસ્ટિક પાઈપોની સ્થાપના જાતે કરો

પાઇપ કટીંગ મેટલ કાતર અથવા ખાસ હેક્સો સાથે હાથ ધરવામાં આવે છે. કટરનો ઉપયોગ નાના અને મધ્યમ વ્યાસના મેટલ-પ્લાસ્ટિકને કાપવા માટે થાય છે અને વ્યાવસાયિક ઇન્સ્ટોલેશનમાં તેનો વ્યાપક ઉપયોગ થાય છે. કાતર એ એક સરળ ઘરગથ્થુ ઉપકરણ છે, તે બજેટ કિંમત કેટેગરીમાં પણ ખરીદી શકાય છે, મુખ્ય વસ્તુ એ છે કે ત્યાં આરામદાયક અને સંતુલિત હેન્ડલ છે, અને બ્લેડ પોતે તીક્ષ્ણ છે, ઉચ્ચ ગુણવત્તાની ધાતુથી બનેલી છે. કટર આંતરિક કેલિબ્રેટરથી સજ્જ છે, જે ફક્ત મેટલ-પ્લાસ્ટિકને કાપવા માટે જ નહીં, પણ કિનારીઓના વિકૃત આકારને પુનઃસ્થાપિત કરવાની પણ મંજૂરી આપે છે.

વિશિષ્ટ સાધનો ઉપરાંત, મેટલ-પ્લાસ્ટિક પાઈપોની સિસ્ટમ સ્થાપિત કરતી વખતે, વધુ સર્વતોમુખી ઉપકરણોનો ઉપયોગ જરૂરી છે: માપન ટેપ, યોગ્ય કદની ચાવીઓ, એક બેવેલર, ગ્રાઇન્ડીંગ એમરી, એક વિસ્તૃતક, જો કે પ્રેસ ફિટિંગ જોડાણો હોય. વપરાયેલ

પ્લાસ્ટિક અને ધાતુની બનેલી પ્લમ્બિંગ સિસ્ટમ માત્ર ટકાઉ અને વ્યવહારુ નથી, પણ ઇન્સ્ટોલ કરવા માટે પણ સરળ છે. પ્રક્રિયા એવી વ્યક્તિ દ્વારા પણ અમલ માટે ઉપલબ્ધ છે કે જેની પાસે જરૂરી જ્ઞાન નથી. સૌથી સરળ સાધનોના સમૂહ સાથે, જો તમે સરળ સ્થાપન નિયમોનું પાલન કરો છો, તો તમે મૂળભૂત સ્થાપન કાર્ય અસરકારક રીતે અને યોગ્ય ખર્ચ બચત સાથે કરી શકો છો.

ધાતુ સાથે સંયોજનમાં પ્લાસ્ટિક એ એક સારો ટેન્ડમ છે, પરંતુ તે આક્રમક યાંત્રિક અને અલ્ટ્રાવાયોલેટ અસરોથી "ડર" પણ છે, જ્યારે તેમને ખુલ્લા મૂકે ત્યારે આ ધ્યાનમાં લેવું આવશ્યક છે.

જો તે બંધ પ્રકારને ઇન્સ્ટોલ કરવાનો હેતુ છે, તો પછી કમ્પ્રેશન પ્રકારનાં ફિટિંગની ઍક્સેસ માટે હેચની હાજરી પ્રદાન કરવી જરૂરી છે.

હીટિંગ સિસ્ટમમાં એમપી પાઈપો પણ હોઈ શકે છે, પરંતુ આ કિસ્સામાં તમામ તત્વોની અખંડિતતા તપાસવા અને તમામ તત્વોના સૌથી ટકાઉ કનેક્શનની સ્થિતિનું અવલોકન કરવા પર વિશેષ ધ્યાન આપવું યોગ્ય છે. સિસ્ટમના નવા તત્વોને અનપેક કરતી વખતે તીક્ષ્ણ વસ્તુઓનો ઉપયોગ કરશો નહીં, માઇક્રો-સ્ક્રેચ પણ સમગ્ર સિસ્ટમને ગંભીર રીતે નુકસાન પહોંચાડી શકે છે.

પાઇપ ઇન્સ્ટોલેશન માટે ઉપયોગમાં લેવાતા મેટલ સપોર્ટ અને હેંગર્સ સોફ્ટ ગાસ્કેટથી સજ્જ હોવા જોઈએ, આ પ્લાસ્ટિકની સપાટીને યાંત્રિક નુકસાન ટાળવામાં મદદ કરશે.

જેમ કપડા હેન્ગરથી શરૂ થાય છે, તેમ મેટલ-પ્લાસ્ટિક પાઈપોની સ્થાપના બોલ વાલ્વની પસંદગી અને તેને બાંધવાથી શરૂ થાય છે.

આ તત્વ સમગ્ર સિસ્ટમ માટે અત્યંત મહત્વપૂર્ણ છે, તમારે તેના પર બચત ન કરવી જોઈએ અને ચાઇનીઝ બજેટ સમકક્ષો ખરીદવી જોઈએ નહીં

ઉચ્ચ-ગુણવત્તાવાળા પ્રવાહી વહેવાનો હરકોઈ જાતનો નળ 60 વાતાવરણ અને ઉચ્ચ તાપમાન સુધી ટકી શકે છે

જેમ કપડા હેન્ગરથી શરૂ થાય છે, તેમ મેટલ-પ્લાસ્ટિક પાઈપોની સ્થાપના બોલ વાલ્વની પસંદગી અને તેને બાંધવાથી શરૂ થાય છે.

આ તત્વ સમગ્ર સિસ્ટમ માટે અત્યંત મહત્વપૂર્ણ છે, તમારે તેના પર બચત ન કરવી જોઈએ અને ચાઇનીઝ બજેટ સમકક્ષો ખરીદવી જોઈએ નહીં. ઉચ્ચ-ગુણવત્તાવાળા પ્રવાહી વહેવાનો હરકોઈ જાતનો નળ 60 વાતાવરણ અને ઉચ્ચ તાપમાન સુધી ટકી શકે છે. લીક થવાની ઘટનામાં, તે નળ છે જે શક્ય તેટલા ઓછા સમયમાં પાણીના પ્રવાહને રોકવામાં સક્ષમ છે.

જો યોગ્ય સમયે નળ તેના સીધા કાર્યનો સામનો કરતું નથી, તો પ્લમ્બિંગ સિસ્ટમ ગંભીર નુકસાનના ભયમાં છે.

લીક થવાની ઘટનામાં, તે નળ છે જે શક્ય તેટલા ઓછા સમયમાં પાણીના પ્રવાહને રોકવામાં સક્ષમ છે. જો યોગ્ય સમયે નળ તેના સીધા કાર્યનો સામનો કરતું નથી, તો પ્લમ્બિંગ સિસ્ટમ ગંભીર નુકસાનના ભયમાં છે.

જેમ કપડા હેન્ગરથી શરૂ થાય છે, તેમ મેટલ-પ્લાસ્ટિક પાઈપોની સ્થાપના બોલ વાલ્વની પસંદગી અને તેને બાંધવાથી શરૂ થાય છે.

આ તત્વ સમગ્ર સિસ્ટમ માટે અત્યંત મહત્વપૂર્ણ છે, તમારે તેના પર બચત ન કરવી જોઈએ અને ચાઇનીઝ બજેટ સમકક્ષો ખરીદવી જોઈએ નહીં. ઉચ્ચ-ગુણવત્તાવાળા પ્રવાહી વહેવાનો હરકોઈ જાતનો નળ 60 વાતાવરણ અને ઉચ્ચ તાપમાન સુધી ટકી શકે છે. લીક થવાની ઘટનામાં, તે નળ છે જે શક્ય તેટલા ઓછા સમયમાં પાણીના પ્રવાહને રોકવામાં સક્ષમ છે.

જો યોગ્ય સમયે નળ તેના સીધા કાર્યનો સામનો કરતું નથી, તો પ્લમ્બિંગ સિસ્ટમ ગંભીર નુકસાનના ભયમાં છે.

લીક થવાની ઘટનામાં, તે નળ છે જે શક્ય તેટલા ઓછા સમયમાં પાણીના પ્રવાહને રોકવામાં સક્ષમ છે. જો યોગ્ય સમયે નળ તેના સીધા કાર્યનો સામનો કરતું નથી, તો પ્લમ્બિંગ સિસ્ટમ ગંભીર નુકસાનના ભયમાં છે.

જો આખી સિસ્ટમ શરૂઆતથી ઇન્સ્ટોલ કરેલી હોય, તો તેમાં સફાઈ ફિલ્ટર્સ, મીટર, પ્રેશર રીડ્યુસર, સમગ્ર વિસ્તારમાં પાઈપિંગ માટે મેનીફોલ્ડની સ્થાપના શામેલ હશે. પાઈપોને ફિલ્ટર્સ સાથે એકસાથે માઉન્ટ કરવાની ભલામણ કરવામાં આવે છે, આ તકનીકી કાટમાળને સિસ્ટમમાં પ્રવેશતા અટકાવશે.

આ પણ વાંચો:

એપાર્ટમેન્ટ ઇમારતોમાં પરીક્ષણો

એપાર્ટમેન્ટ ઇમારતોમાં, હવા સાથે હીટિંગ સિસ્ટમનું દબાણ પરીક્ષણ પણ કરી શકાય છે. હવે અમે કામ માટે જરૂરી શરતોને ધ્યાનમાં લઈશું. જો તમે પાણીના લીકને શોધી શકો છો, તો તેઓને સમારકામ કરવું આવશ્યક છે. પરંતુ ઘણીવાર, સિસ્ટમમાં ઉચ્ચ દબાણ વિના, સીમમાં પાતળી તિરાડો શોધવાનું ખૂબ મુશ્કેલ છે. એપાર્ટમેન્ટ બિલ્ડીંગમાં, વ્યક્તિગત એપાર્ટમેન્ટ્સ અને તમામ હાઇવે બંનેના દબાણ પરીક્ષણ હાથ ધરવા જરૂરી છે.

તમારે તૈયાર કરવાની જરૂર છે:

- તમામ લોકીંગ ફીટીંગની તપાસ કરો. જો વાલ્વ કાસ્ટ આયર્નથી બનેલા હોય, તો તેમની સાથે ગ્રંથીઓ બદલવાની ખાતરી કરો. ફ્લેંજ કનેક્શન્સ પર ગાસ્કેટ બદલો. બધા બોલ્ટ્સ કે જેઓ તેમના મૂળ દેખાવને ગુમાવી દે છે તે પણ બદલવું આવશ્યક છે. નવા પ્રેશર ગેજ્સ ઇન્સ્ટોલ કરવાની ખાતરી કરો, માપન માટે તેનો વધુ ઉપયોગ કરી શકાય કે કેમ તે નક્કી કરવા માટે જૂનાને ચકાસણી માટે મોકલવાની ભલામણ કરવામાં આવે છે.

- નાના ખામીઓ, નુકસાનને ઓળખવા માટે તમામ પાઈપો, ફિટિંગની દૃષ્ટિની તપાસ કરો. જો તમને સમસ્યાવાળા વિસ્તારો મળે, તો તમારે તેને ઝડપથી રિપેર કરવાની જરૂર છે.

- ભોંયરામાં અને માળની વચ્ચે નાખેલી રેખાઓ પર થર્મલ ઇન્સ્યુલેશન સામગ્રીની સ્થિતિ તપાસો.

તૈયારી કર્યા પછી, તમે સીધા ક્રિમિંગ કાર્ય હાથ ધરવાનું શરૂ કરી શકો છો:

- ઓછી કઠિનતા સાથે સમગ્ર સર્કિટને પાણીથી ભરો (જેથી તે સ્કેલ દેખાતું નથી). તેને સિસ્ટમમાં પંપ કરવું વધુ સારું છે, અલબત્ત, ઇલેક્ટ્રિક પંપ સાથે. દબાણ - 6-10 બાર. પ્રવાહી સાથેના કન્ટેનરમાં, તમારે નળીઓ ઓછી કરવાની જરૂર છે - ડ્રેઇન અને સપ્લાય. આગળ, પંપને હીટિંગ નેટવર્કથી કનેક્ટ કરો અને પ્રેશર ટેસ્ટર ચાલુ કરો. દબાણ અગાઉથી સેટ કરવું આવશ્યક છે.

- તમે અડધો કલાક શોધો છો - આ સમયગાળા દરમિયાન દબાણ લગભગ સમાન સ્તરે રહેવું જોઈએ. જો દબાણ ઘટતું નથી, તો પરીક્ષણ પૂર્ણ ગણી શકાય. તમે સિસ્ટમને કાર્યકારી પ્રવાહીથી ભરી શકો છો અને સક્રિય કામગીરી શરૂ કરી શકો છો.

- જો દબાણ ઘટે છે, તો હીટિંગ સિસ્ટમમાં ખામીઓ છે. હવા સાથે હીટિંગ સિસ્ટમના દબાણના પરીક્ષણ માટેની પ્રક્રિયા લગભગ સમાન છે, પરંતુ તમારે સાબુ સોલ્યુશનનો ઉપયોગ કરવો પડશે - તેના વિના લીક શોધવાનું મુશ્કેલ છે. જલદી તમે ખામી શોધી શકો છો, તમે સિસ્ટમને ખાલી કરવાનું અને રિપેર કરવાનું શરૂ કરી શકો છો. તે પછી, સમગ્ર હીટિંગનું ફરીથી નિદાન કરો.

ઇનપુટ યુનિટ એ જ રીતે હાથ ધરવામાં આવે છે - દબાણ લગભગ 10 બાર હોવું જોઈએ.