- લેથ શું સમાવે છે: મુખ્ય ઘટકો

- પથારી

- લેથ આધાર

- લેથનો હેડસ્ટોક જાતે કરો

- ટેલસ્ટોક લેથ

- લેથ માટે જાતે જ ટૂલ ધારક બનાવવું

- અન્ય કયા પ્રકારનાં મશીનો બનાવી શકાય?

- ટર્નિંગ અને મિલિંગ

- કોપિયર સાથે

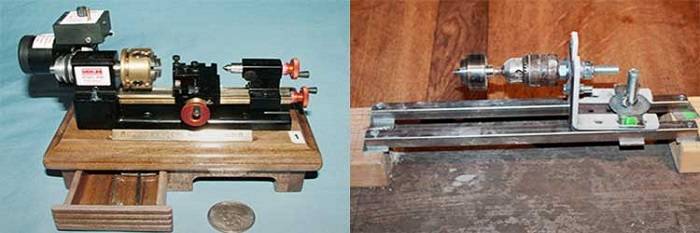

- મીની

- ઇલેક્ટ્રિક ડ્રિલમાંથી

- વોશિંગ મશીન મોટરમાંથી

- લેથ શેનું બનેલું છે?

- લેથ આધાર

- ટેલસ્ટોક

- લેથના આગળના હેડસ્ટોકના ઉત્પાદનની સુવિધાઓ જાતે કરો

- લેથ માટે જાતે ટૂલ ધારક કેવી રીતે બનાવવું

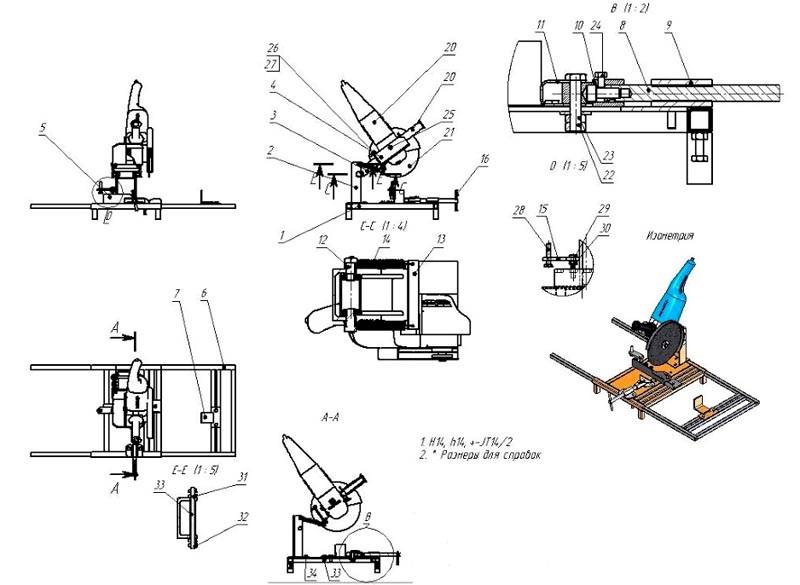

- કટીંગ મશીનની ડિઝાઇન સુવિધાઓ

- કટીંગ તત્વને ખવડાવવાની પદ્ધતિ અનુસાર વર્ગીકરણ

- એક સરળ જાતે લેથ બનાવવા માટેની સૂચનાઓ

- મેટલ પ્રોસેસિંગ માટે મશીન ટૂલ્સ

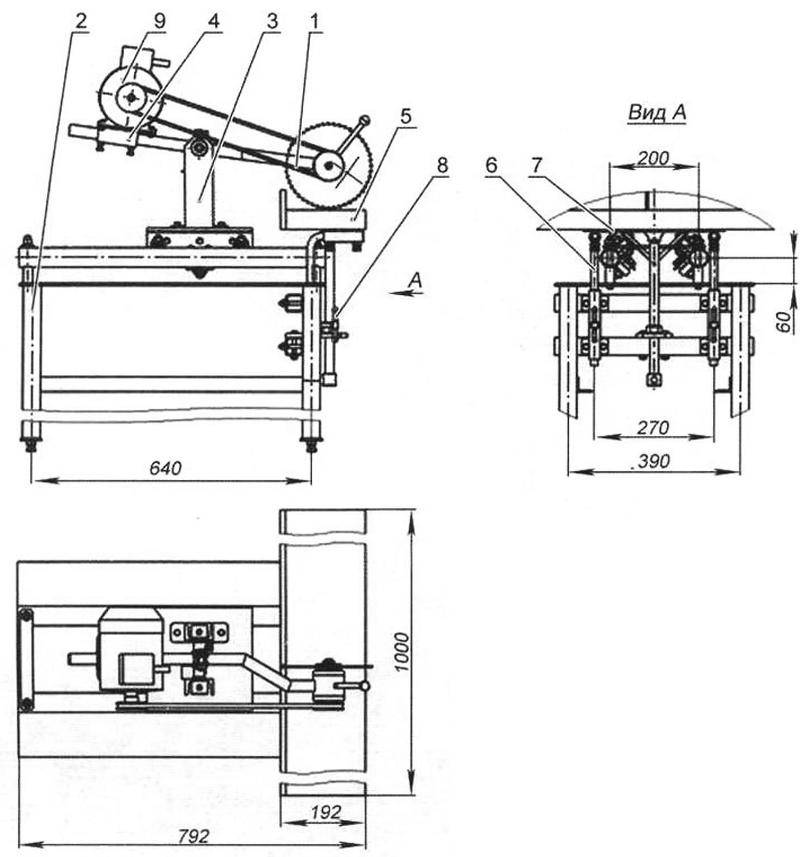

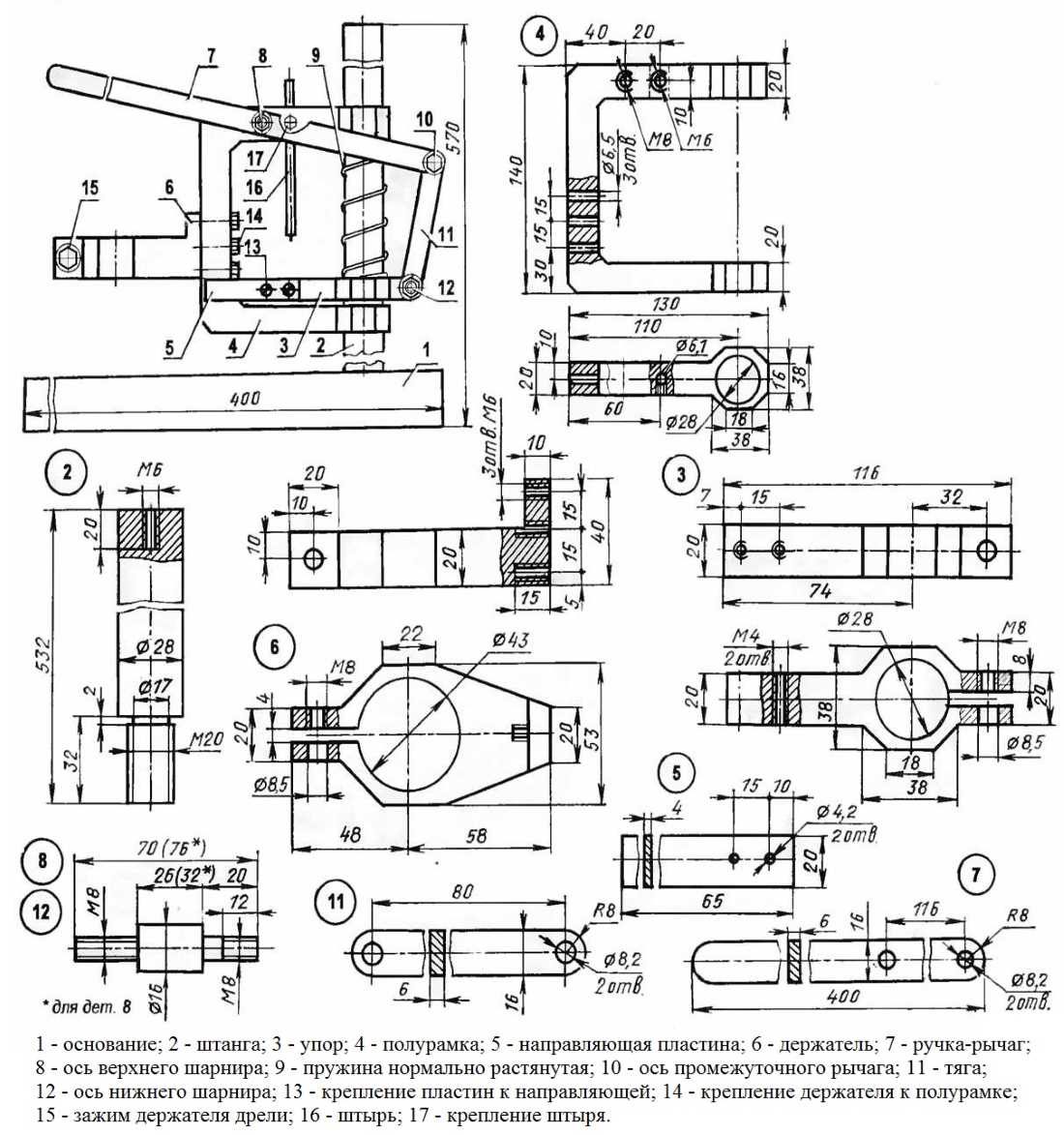

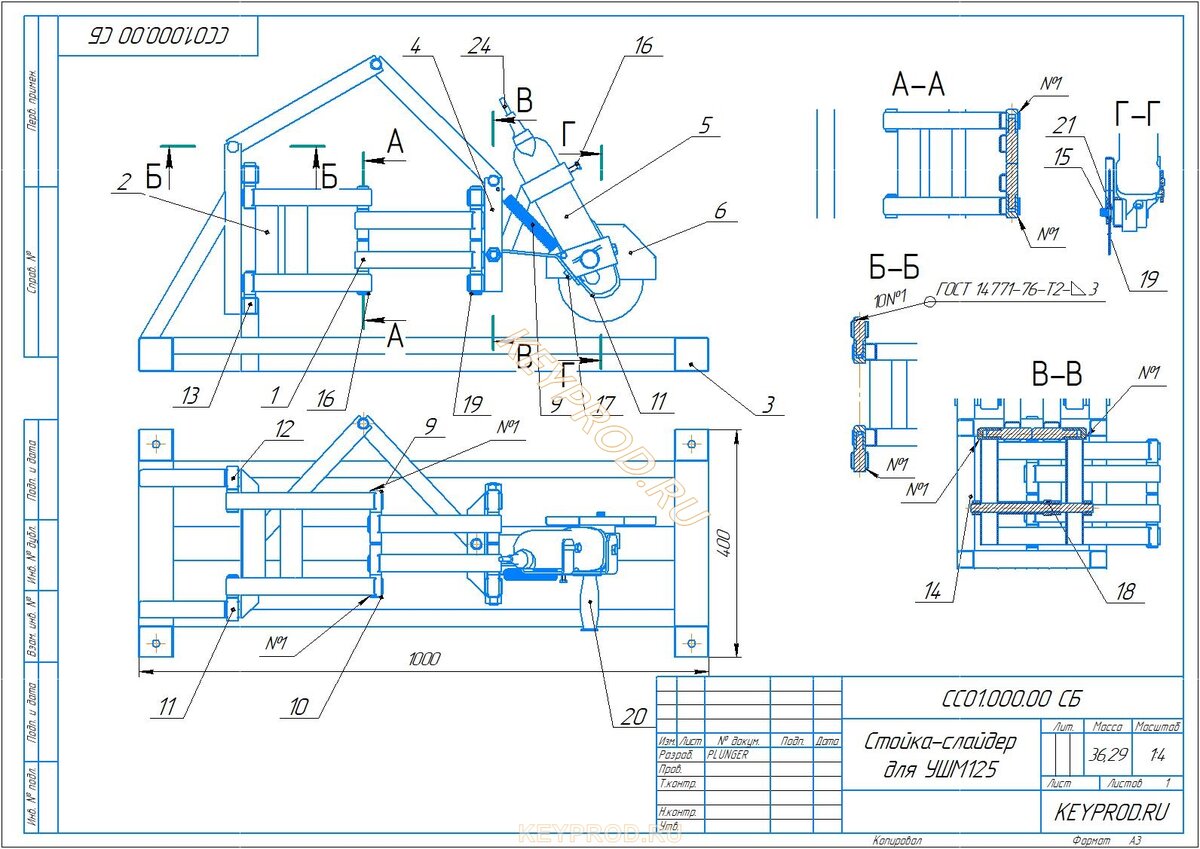

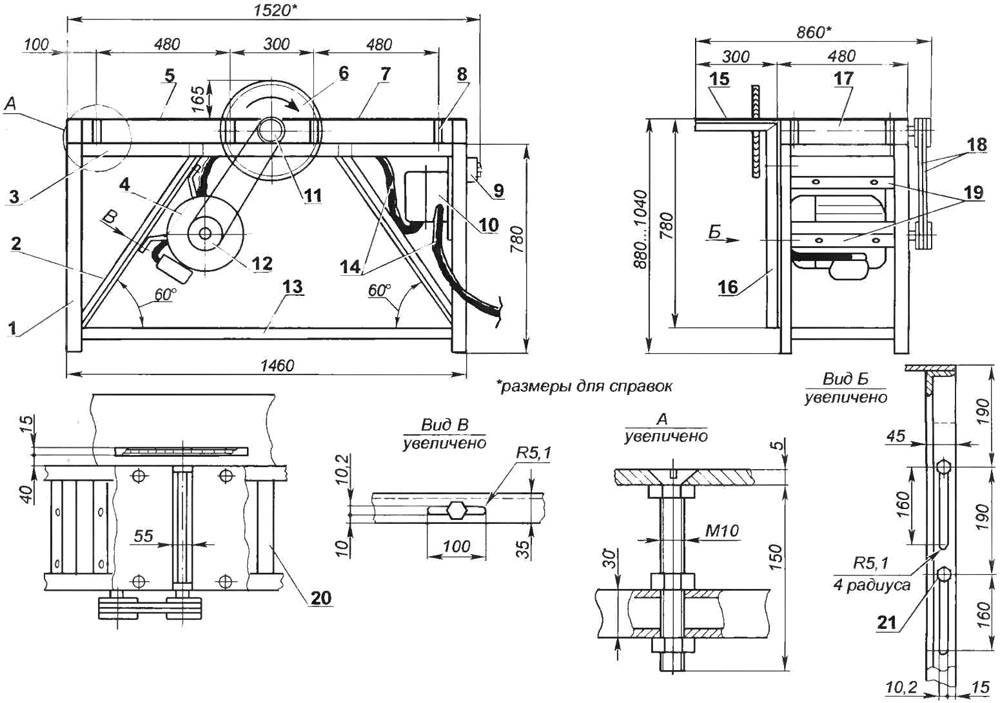

- ડિઝાઇન અને પરિમાણીય રેખાંકનો

- અને હકીકતમાં આપણે શું વાત કરી રહ્યા છીએ?

- મોટર કે એન્ગલ ગ્રાઇન્ડર?

- ઝડપ નિયંત્રણ વિશે

- શીર્ષક વિશે

- અને હકીકતમાં આપણે શું વાત કરી રહ્યા છીએ?

- મોટર કે એન્ગલ ગ્રાઇન્ડર?

- ઝડપ નિયંત્રણ વિશે

- શીર્ષક વિશે

- નિષ્કર્ષ

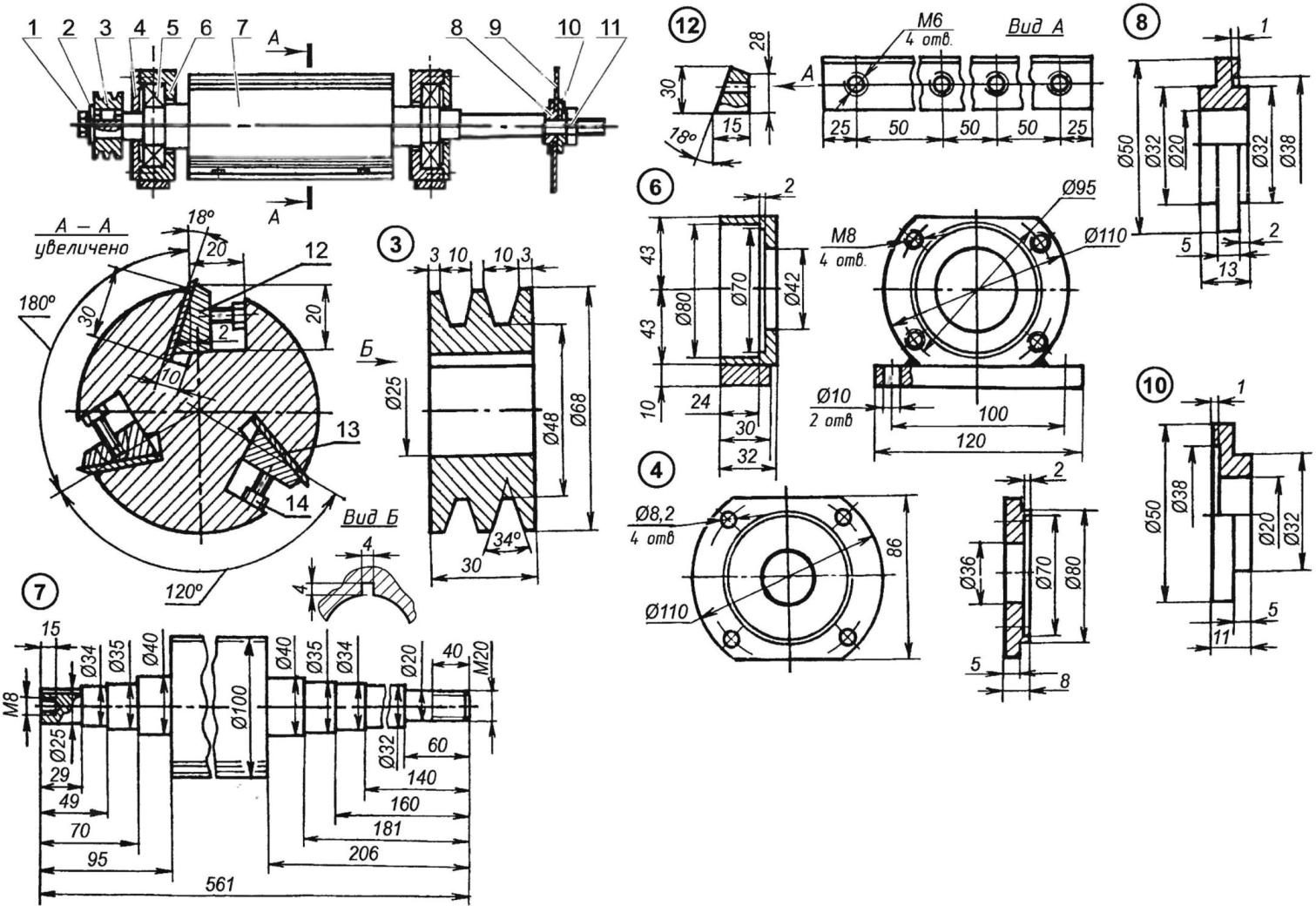

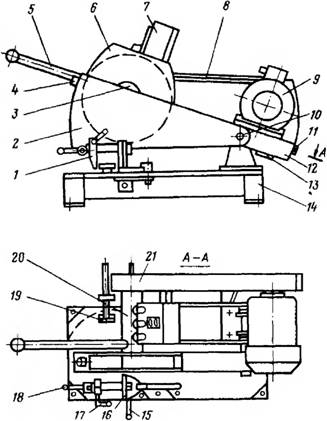

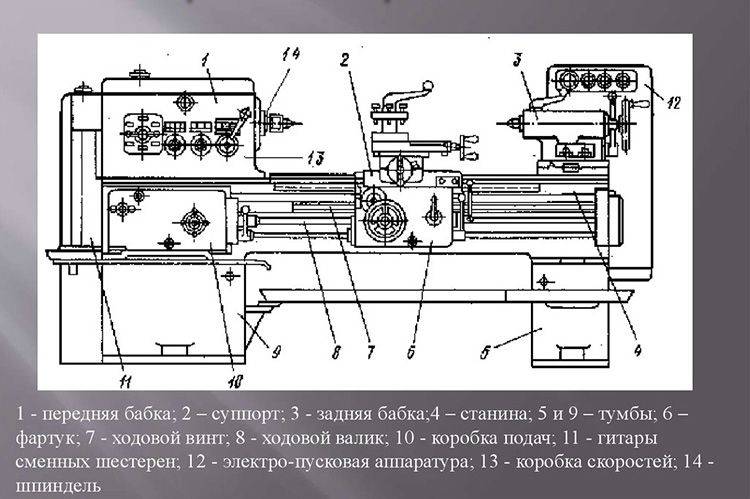

લેથ શું સમાવે છે: મુખ્ય ઘટકો

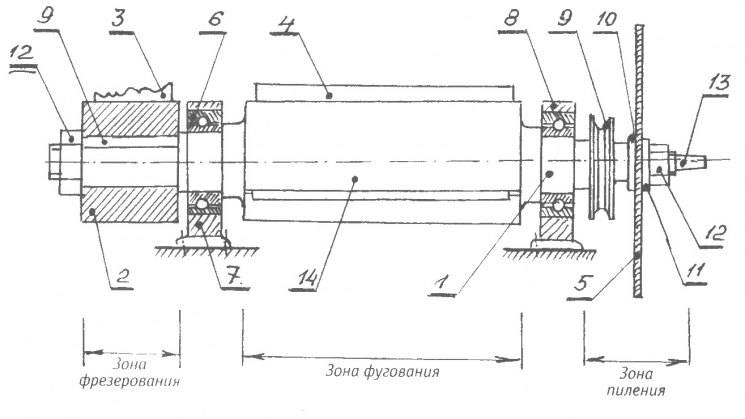

મોટેભાગે, ઔદ્યોગિક અને ઘરગથ્થુ લેથ્સ સમાન છે. તફાવત કાર્યક્ષમતા, શક્તિ અને વજનમાં રહેલો છે. નીચેની આકૃતિ લાક્ષણિક સ્ક્રુ-કટીંગ લેથનું ઉપકરણ બતાવે છે. મુખ્ય ગાંઠો છે:

- પથારી

- કેલિપર

- હેડસ્ટોક (પરિભ્રમણની ઝડપને સમાયોજિત કરવા અને ટોર્કની માત્રામાં ફેરફાર કરવા માટે ગિયરબોક્સનું પ્લેસમેન્ટ);

- ટેલસ્ટોક (વર્કપીસના વધુ સ્થિર અને વિશ્વસનીય સમર્થન માટે અથવા ચક (સ્પિન્ડલ) માં ક્લેમ્પ કરેલા ભાગ, તેમજ ડ્રીલ, નળ અને અન્ય સાધનો સ્થાપિત કરવા માટે);

- સાધન ધારક.

સ્ક્રુ-કટીંગ લેથ ઉપકરણ

સ્ક્રુ-કટીંગ લેથ ઉપકરણ

પથારી

મુખ્ય ઘટકોમાંનું એક ફ્રેમ છે - એક વિશાળ ધાતુનો આધાર જેના પર તમામ મુખ્ય ઘટકો અને સાધનોના ભાગો માઉન્ટ થયેલ છે. તે પર્યાપ્ત મજબૂત હોવું જોઈએ, અને સમૂહ એવું હોવું જોઈએ કે ઓપરેશન દરમિયાન મશીનને ટિપ ન થવા દે. ફ્લોર સંસ્કરણ માટે, વિશાળ સપોર્ટ (પેડેસ્ટલ્સ) ઉમેરવામાં આવે છે.

લેથ બેડ

લેથ બેડ

લેથ આધાર

લેથ કેલિપરને ટૂલ હોલ્ડરમાં ફિક્સ કરાયેલા કટરના સ્પિન્ડલની ધરી સાથે, આજુબાજુ અને ખૂણા પર ખસેડવા માટે ડિઝાઇન કરવામાં આવ્યું છે. ઉપકરણમાં ક્રોસ સ્ટ્રક્ચર છે, જેમાં ત્રણ મુખ્ય ઘટકોનો સમાવેશ થાય છે: કેરેજ, ટ્રાંસવર્સ અને ઇન્સીસલ સ્લેડ્સ.

ઘર માટે મેટલ લેથ સપોર્ટ

ઘર માટે મેટલ લેથ સપોર્ટ

લેથનો હેડસ્ટોક જાતે કરો

હેડસ્ટોક લેથના વધુ મુશ્કેલ ઘટકોમાંનું એક છે, ખાસ કરીને સ્વ-ઉત્પાદન માટે. તેમાં સ્પિન્ડલ અને કંટ્રોલ યુનિટ સાથે ગિયરબોક્સ છે. હેડસ્ટોકના કેસીંગ હેઠળ ઇલેક્ટ્રિક મોટર છે, જે બેલ્ટ ડ્રાઇવ દ્વારા ગિયરબોક્સ પુલી સાથે જોડાયેલ છે.

કારતૂસ સાથે હોમમેઇડ હેડસ્ટોક એસેમ્બલી

કારતૂસ સાથે હોમમેઇડ હેડસ્ટોક એસેમ્બલી

આ યુનિટમાં ફીડ બોક્સ શાફ્ટમાંથી સ્પિન્ડલ સ્પીડ અને ટોર્કને ટ્રાન્સમિટ કરવા અને બદલવા માટે રચાયેલ વિનિમયક્ષમ ગિયર્સનો સમાવેશ થાય છે. તમે લેથ હેડસ્ટોક ખરીદી શકો છો અથવા તમારું પોતાનું બનાવી શકો છો.

લેથ ગિટાર

લેથ ગિટાર

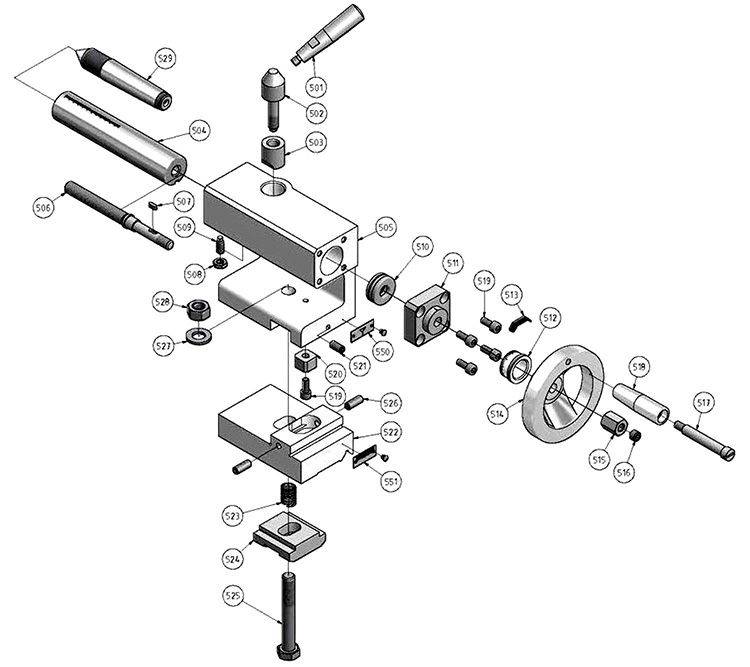

ટેલસ્ટોક લેથ

મેટલ લેથનો ટેલસ્ટોક જંગમ હોય છે અને તે વર્કપીસને સ્પિન્ડલની મધ્યમાં દબાવવા માટે રચાયેલ છે. આ એસેમ્બલીના ઘટકોમાંનું એક ક્વિલ છે, જેના પર એક નિશ્ચિત અથવા ફરતું કેન્દ્ર સ્થાપિત થયેલ છે, વર્કપીસની સામે તેની ટીપ સાથે આરામ કરે છે. વર્કપીસ સ્પિન્ડલ પરના ચકમાં સ્થાપિત થયેલ છે અને ટેલસ્ટોક દ્વારા સપોર્ટેડ છે. આમ, તેની ઉચ્ચ-ગુણવત્તાની પ્રક્રિયા માટે ભાગની વિશ્વસનીય ફાસ્ટનિંગની ખાતરી કરવામાં આવે છે.

મેટલ માટે ટેલસ્ટોક લેથ

મેટલ માટે ટેલસ્ટોક લેથ

ટેલસ્ટોકમાં ડ્રીલ, ટેપ્સ, રીમર વગેરે ઇન્સ્ટોલ કરી શકાય છે. પથારીની સ્કિડ્સને ઇન્સ્ટોલ કરતી વખતે અને ખસેડતી વખતે, કેન્દ્રોના વિસ્થાપનને રોકવા માટે એસેમ્બલીના શરીર પર તીક્ષ્ણ અને મજબૂત અસરો ટાળવી જરૂરી છે.

Tailstock વિગતો

Tailstock વિગતો

લેથ માટે જાતે જ ટૂલ ધારક બનાવવું

ટૂલ ધારક લેથના ટેકા પર મેટલ પ્રોસેસિંગ માટેના સાધનને ઠીક કરવા માટે બનાવાયેલ છે અને વર્કપીસની તુલનામાં રેખાંશ અને સમાંતર દિશામાં બંને તરફ આગળ વધે છે. ત્યાં બે પ્રકારના ટૂલ ધારકો છે: બે- અને ચાર-સ્થિતિ. પ્રથમ કિસ્સામાં, તમે એકસાથે સ્ક્રૂ સાથે બે કટર ઇન્સ્ટોલ કરી શકો છો, અને બીજામાં - ચાર, જે તમને લેથ બંધ કર્યા વિના જો જરૂરી હોય તો ઝડપથી કટર બદલવાની મંજૂરી આપે છે. incisors ના ઝડપી ફેરફાર માટે, એક ખાસ હેન્ડલ પ્રદાન કરવામાં આવે છે.

મેટલ લેથ ધારક

મેટલ લેથ ધારક

અન્ય કયા પ્રકારનાં મશીનો બનાવી શકાય?

તમારી પોતાની લેથ બનાવતા પહેલા, તમારે તેની તે જાતોનો અભ્યાસ કરવો જોઈએ જેની શોધ ઘણા રસ ધરાવતા લોકો દ્વારા કરવામાં આવી હતી. મશીનોમાં, ઘરેલું અને ફેક્ટરી બંને, નીચેના પ્રકારોને અલગ પાડવામાં આવે છે.

ટર્નિંગ અને મિલિંગ

આવી મશીન એ પહેલાથી જ મશીનોના અગાઉના સંસ્કરણોમાં એક શક્તિશાળી ફેરફાર છે.મોટેભાગે, ટર્ન-મિલ મશીન સીએનસીથી સજ્જ છે, કારણ કે ઉચ્ચ સચોટતા સાથે રાઉટરને મેન્યુઅલી નિયંત્રિત કરવું અત્યંત મુશ્કેલ છે. જો કે, આવા મશીનને અસ્તિત્વમાં રહેવાનો અધિકાર છે અને તેનો વ્યાપકપણે સ્થાનિક જરૂરિયાતોમાં ઉપયોગ થાય છે. તેની ડિઝાઇનમાં નીચેનાનો સમાવેશ થાય છે:

- પથારી.

- હેડસ્ટોકને ફેરવવા માટે ઇલેક્ટ્રિક મોટર.

- માર્ગદર્શિકાઓ પર મૂકવામાં આવેલી હેન્ડ મિલ, જે વર્કપીસના પરિભ્રમણની અક્ષ સાથે તેની હિલચાલને સુનિશ્ચિત કરે છે.

કોપિયર સાથે

મોટી સંખ્યામાં સમાન ઉત્પાદનો બનાવતી વખતે નકલ લેથ જરૂરી છે, મોટાભાગે તમે સીડી માટે વાનગીઓ અને બલસ્ટર્સ વિશે સાંભળી શકો છો.

કોપી લેથ બનાવવા માટે ઘણા વિકલ્પો છે: મિલિંગ કટર સાથે, ગોળાકાર કરવત સાથે અને છીણી સાથે. આ તમામ પદ્ધતિઓમાં પેટર્નનો ઉપયોગ સામેલ છે. પેટર્ન એ ભાવિ ઉત્પાદનની પ્રોફાઇલ છે, જે નાની જાડાઈના પ્લાયવુડમાંથી કાપવામાં આવે છે.

વર્કપીસની સમગ્ર લંબાઈ સાથે લેથ સાથે હેન્ડ્રેલ જોડાયેલ છે. લેથ પાછળ એક પેટર્ન માઉન્ટ થયેલ છે. હેન્ડ્રેઇલ સાથે કટર અથવા કટર જોડાયેલ છે, જેની હિલચાલ કટર, કટર અથવા સોમાંથી ટેમ્પલેટ પર આવતા સ્ટોપને કારણે નિયંત્રિત થાય છે.

આમ, બારના પરિભ્રમણ દરમિયાન, કટીંગ ટૂલ પ્લાયવુડ પ્રોફાઇલના સિલુએટને પૂરતી ચોકસાઈ સાથે સંપૂર્ણપણે પુનરાવર્તિત કરે છે.

મીની

ઘણી ઘરગથ્થુ જરૂરિયાતો માટે, 300 મીમીની ત્રિજ્યા સાથે લોગને ફેરવવા માટે સક્ષમ પ્રભાવશાળી પરિમાણોનો એકંદર બનાવવો જરૂરી નથી. કેટલીકવાર અત્યંત સરળ ડિઝાઇન સાથેનું મશીન પૂરતું હોય છે, જેમાં પાવર સપ્લાય દ્વારા સંચાલિત જૂના ટેપ રેકોર્ડરમાંથી ડ્રાઇવ એન્જિન તરીકે કાર્ય કરી શકે છે. આવા મશીનના પલંગ માટે, તમે 150 * 20 અને લાંબા બોર્ડનો ઉપયોગ કરી શકો છો, જે ફક્ત કારીગરની જરૂરિયાતો પર આધારિત છે.

આવી મીની-મશીન માટે, બેલ્ટ ડ્રાઇવ અનાવશ્યક હશે, તેથી મોટાભાગે હેડસ્ટોક સીધા મોટર શાફ્ટ પર માઉન્ટ થયેલ છે.અને ફેસપ્લેટ તરીકે, ડ્રીલમાંથી હેડ અથવા ત્રણ ક્લેમ્પિંગ સ્ક્રૂ સાથે હોમમેઇડ ચક સેવા આપે છે.

ટેલસ્ટોક એક બારથી બનેલો છે, જેની મધ્યમાં શાફ્ટ માટેનો છિદ્ર મોટર અક્ષની ઊંચાઈએ બરાબર ડ્રિલ કરવામાં આવે છે, જેની ભૂમિકામાં ડોવેલ-નખ કાર્ય કરી શકે છે. જો તમે મશીનને એડજસ્ટેબલ આઉટપુટ વોલ્ટેજ સાથે પાવર સપ્લાય પ્રદાન કરો છો, તો તમે સ્પીડ કંટ્રોલર સાથે યુનિટ મેળવી શકો છો.

ઇલેક્ટ્રિક ડ્રિલમાંથી

ઇલેક્ટ્રિક ડ્રિલ લગભગ દરેક ઘરમાં મળી શકે છે. ઇલેક્ટ્રિક ડ્રીલથી ચાલતા મશીનનો ફાયદો એ છે કે અલગ એન્જિન ખરીદવાની જરૂર નથી. ડ્રિલ-આધારિત ડિઝાઇન સૌથી પ્રાથમિકથી લઈને છે, જ્યાં ડ્રિલને ટેબલ પર ક્લેમ્પ કરવામાં આવે છે.

તેનાથી વિપરિત, ટેલસ્ટોકને ખૂણાઓની જોડી અને ખીલી અથવા તીક્ષ્ણ સ્ક્રૂનો ઉપયોગ કરીને વધુ સંપૂર્ણ બનાવવા માટે માઉન્ટ કરવામાં આવે છે, જેમાં કવાયત રોટેશનલ ફોર્સના સ્ત્રોત તરીકે કામ કરે છે, પરંતુ તે પરિભ્રમણની પ્રક્રિયામાં સીધો ભાગ લેતો નથી. વર્કપીસ. બીજી પદ્ધતિ ઓવરલોડ્સ દરમિયાન મોટરને ઓવરહિટીંગ અને નિષ્ફળતાથી સુરક્ષિત કરે છે.

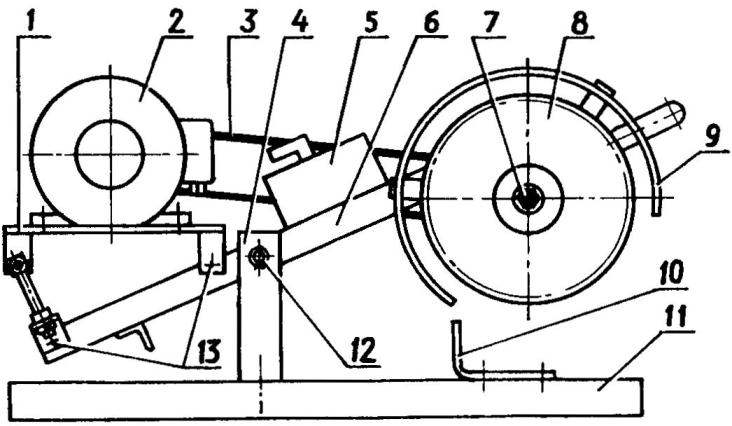

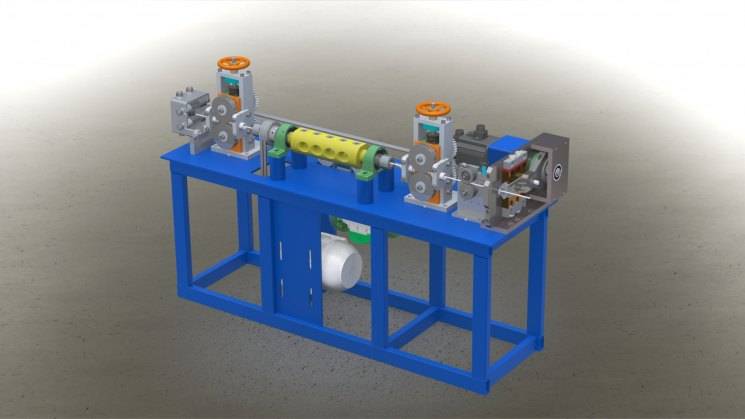

વોશિંગ મશીન મોટરમાંથી

તે એન્જિન, ડાયરેક્ટ અથવા બેલ્ટ ડ્રાઇવ, બેડ અને બે હેડસ્ટોક્સ સાથે લેથની પ્રમાણભૂત યોજના છે.

વોશિંગ મશીન મોટરમાંથી લેથ બનાવતી વખતે, તે યાદ રાખવું આવશ્યક છે કે ઘરગથ્થુ ઉપકરણોની મોટર અસંતુલિત લોડ સાથે પરિભ્રમણ કરવા માટે રચાયેલ છે, પરંતુ આનો અર્થ એ નથી કે ટેલસ્ટોક છોડી શકાય છે. તેની હાજરી ફરજિયાત છે, ખાસ કરીને જ્યારે લાંબી અને ભારે વર્કપીસ સાથે કામ કરતી વખતે. આવા લેથનું ઉપકરણ ઘરે અમલમાં મૂકવું સરળ છે. આ માટે તમારે જરૂર છે:

બે સ્ટીલ પાઈપોને વેલ્ડ અથવા બોલ્ટ કરો, એક છેડે ઘરગથ્થુ ઉપકરણોમાંથી એન્જિનને ઠીક કરો.તેને ફ્રેમ સાથે ખસેડવાની ક્ષમતા સાથે પાઈપો વચ્ચે એક બારને ઠીક કરો, હેન્ડરેસ્ટનો એક ખૂણો તેની સાથે જોડાયેલ હશે. વિરુદ્ધ બાજુએ, ટેલસ્ટોક ઉપરની સૂચનાઓ અનુસાર સેટ કરવામાં આવે છે.

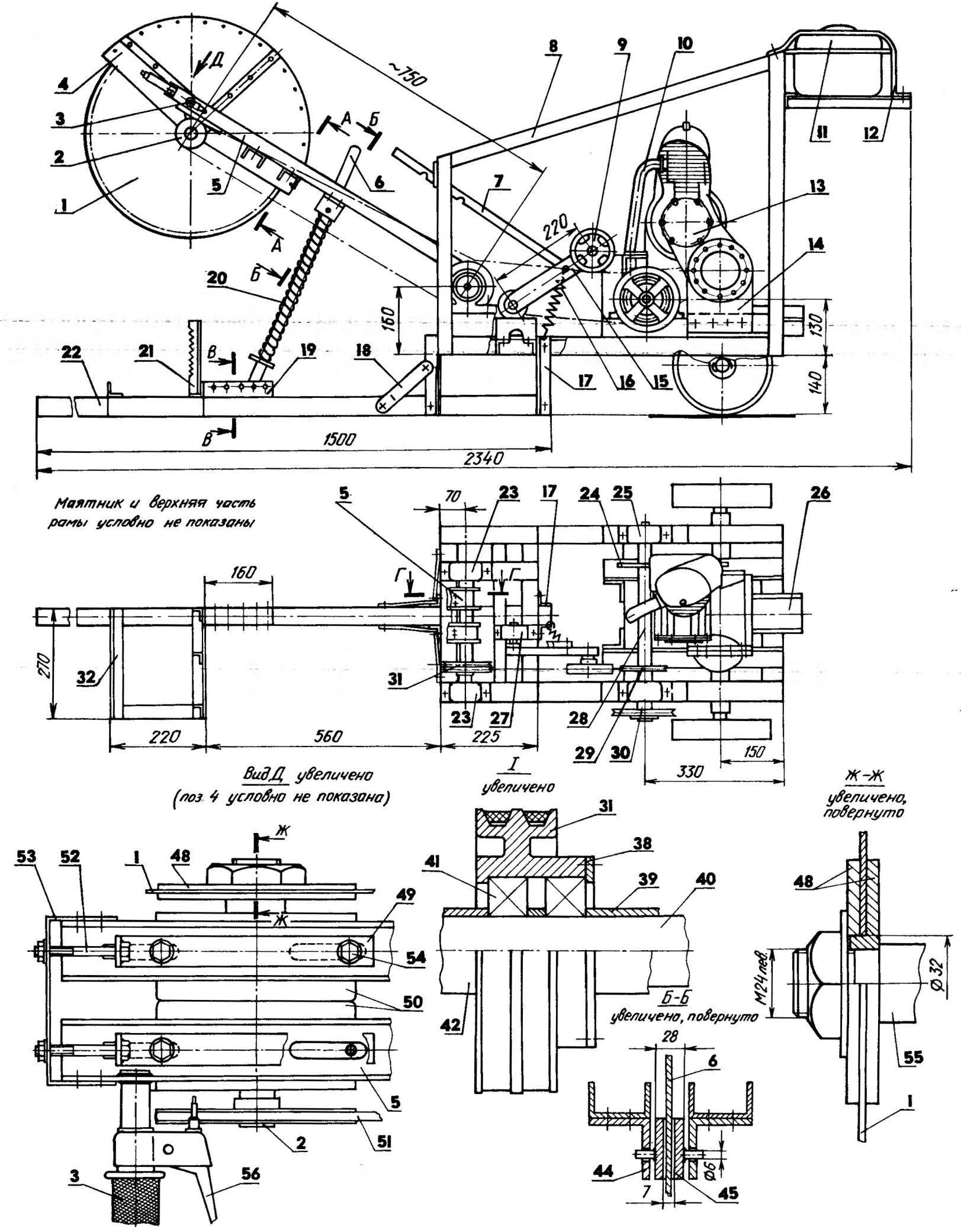

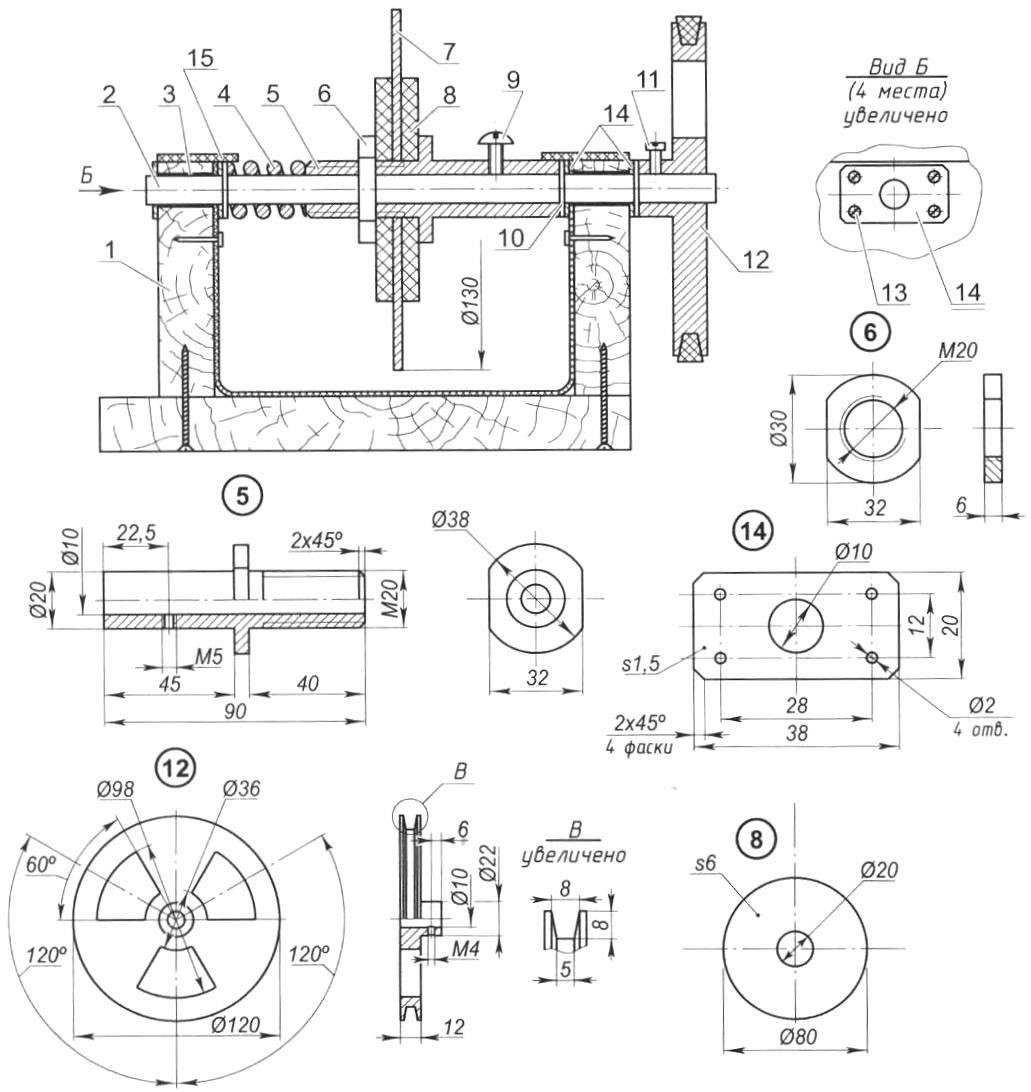

લેથ શેનું બનેલું છે?

લાક્ષણિક ડિઝાઇન

એક નાની લેથ પણ ઘણું વજન ધરાવે છે, ઓપરેશન દરમિયાન સ્પંદનો બનાવે છે. વિશ્વસનીય ફ્રેમ (1) ની જરૂર છે, જેના પર કાર્યાત્મક એકમો અને વ્યક્તિગત ભાગો નિશ્ચિત છે. જો તે ફ્લોર વર્ઝન બનાવવાનો હેતુ છે, તો ઇચ્છિત લંબાઈના વિશ્વસનીય સપોર્ટનો ઉપયોગ કરો. કાર્ય વિસ્તારની અંતિમ ઊંચાઈ વપરાશકર્તા મૈત્રીપૂર્ણ હોવી જોઈએ.

નીચેની સૂચિમાં અન્ય ઘટકો શામેલ છે:

- હેડસ્ટોક (3) માં ગિયરબોક્સ મૂકવામાં આવે છે. તે સ્પિન્ડલ સ્પીડ (4) ને સમાયોજિત કરવા, ટોર્કની માત્રા બદલવા માટે રચાયેલ છે.

- રિવર્સ બાજુ પર, વર્કપીસ ટેઈલસ્ટોક (6) દ્વારા સપોર્ટેડ છે. જો જરૂરી હોય તો, નળ, કવાયત અને અન્ય સાધનો પણ અહીં ઇન્સ્ટોલ કરેલા છે.

- પ્રમાણભૂત પ્રોસેસિંગ મોડમાં, કટરને વિશિષ્ટ ધારક (5) માં નિશ્ચિત કરવામાં આવે છે.

- આ એસેમ્બલી કેલિપર (8) પર માઉન્ટ થયેલ છે. સરળ આડી ચળવળ માટે, એપ્રોન (7) માં સ્થિત સ્ક્રુ મિકેનિઝમનો ઉપયોગ કરવામાં આવે છે.

- ફીડ બોક્સ (2) ડ્રાઇવ શાફ્ટને ચલાવે છે.

લેથ આધાર

ઉપકરણ

ડ્રોઇંગ નોટ્સ:

- કેરેજ (1) અને સમગ્ર બ્લોક (17) રનિંગ શાફ્ટ (2) દ્વારા ચલાવવામાં આવે છે;

- ચળવળની પદ્ધતિ ખાસ હેન્ડલ (15) સાથે જોડાયેલ છે;

- આ સ્લાઇડ્સ (3) ટ્રાંસવર્સ દિશામાં ઉપલા ભાગની હિલચાલની સ્વતંત્રતા પ્રદાન કરે છે (12);

- તે રેખાંશ માર્ગદર્શિકાઓ (5) સાથે રોટરી એસેમ્બલી (4) પર નિશ્ચિત છે;

- કટર ધારક (6) માં સ્થાપિત થયેલ છે;

- સ્ક્રૂ (7/8) નો ઉપયોગ આ ભાગ / સાધનોને ઠીક કરવા માટે થાય છે;

- હેન્ડલ (9) કટરને કાર્યકારી વિસ્તારથી થોડા અંતરે સુરક્ષિત રીતે ખસેડી શકે છે;

- ઉપલા ભાગ (11) ના ફાસ્ટનિંગ તત્વ (10);

- યોગ્ય દિશામાં તેની ચોક્કસ હિલચાલ માટે, સ્ક્રુ ડ્રાઇવ સાથેના હેન્ડલ્સ (13, 14) નો ઉપયોગ થાય છે;

- હેન્ડવ્હીલ (16) કેલિપરને મેન્યુઅલી ખસેડો.

ધાતુના લેથના આ ભાગના વિગતવાર અભ્યાસમાં, તે વધેલા લોડને ધ્યાનમાં લેવું જરૂરી છે કે જેને તે તકનીકી કામગીરી કરવાની પ્રક્રિયામાં આધિન છે.

મોટી સંખ્યામાં ફરતા ઘટકો પર ધ્યાન આપો

ચોકસાઇ મશીનિંગ જાળવવા માટે માત્ર ટકાઉ ભાગો કરતાં વધુ જરૂરી છે. સતત ગોઠવણો વસ્ત્રોની ભરપાઈ કરવા માટે રમતને દૂર કરવામાં મદદ કરશે. ક્ષતિગ્રસ્ત સીલને નવા ઉત્પાદનો સાથે બદલવાની ભલામણ કરવામાં આવે છે.

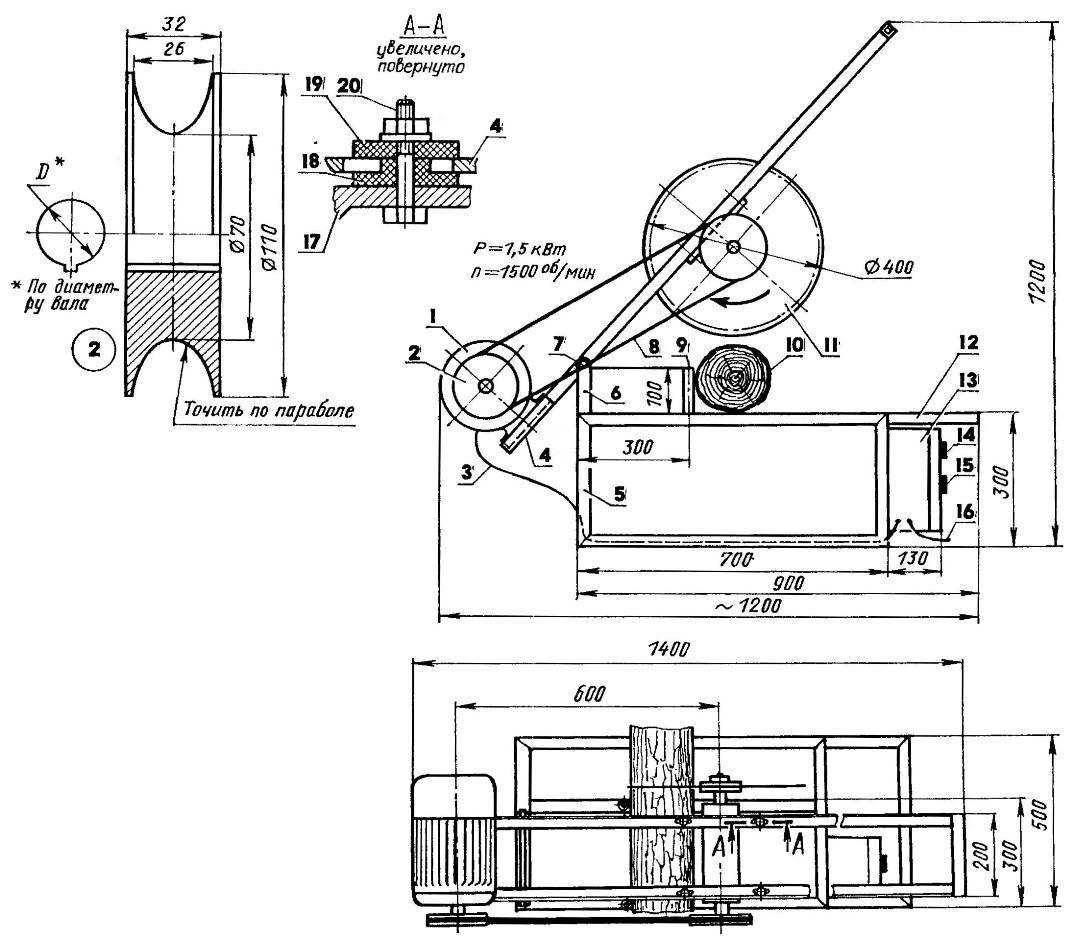

ટેલસ્ટોક

નોડના મુખ્ય ઘટકો

અહીં અને નીચે, અમે સરળ વિચારણા કરીશું સ્વ-પ્લે પ્રોજેક્ટ માટે સ્પષ્ટ ટિપ્પણીઓ સાથે. આકૃતિમાંનું ઉદાહરણ લાકડાનાં સાધનો માટે વધુ યોગ્ય છે. લાંબા સમય સુધી મજબૂત વર્કપીસ સાથે કામ કરવા માટે, સપોર્ટ જૂતા સ્ટીલ પ્લેટથી બનેલા હોવા જોઈએ.

પ્રમાણભૂત સાધનો ઉપરાંત, આવા વિનિમયક્ષમ ઉપકરણો ઉપયોગી છે

તેમની મદદથી, તેઓ ટેલસ્ટોકની મૂળભૂત ક્ષમતાઓને વિસ્તૃત કરે છે. લેખકની ભલામણોમાં, પ્રમાણભૂત કારતૂસ માઉન્ટ (3) ના ભાગને દૂર કરવાની દરખાસ્ત છે. આ ટૂલના કાર્યકારી સ્ટ્રોકને વધારશે, મોટા વર્કપીસ પર પ્રક્રિયા કરશે.

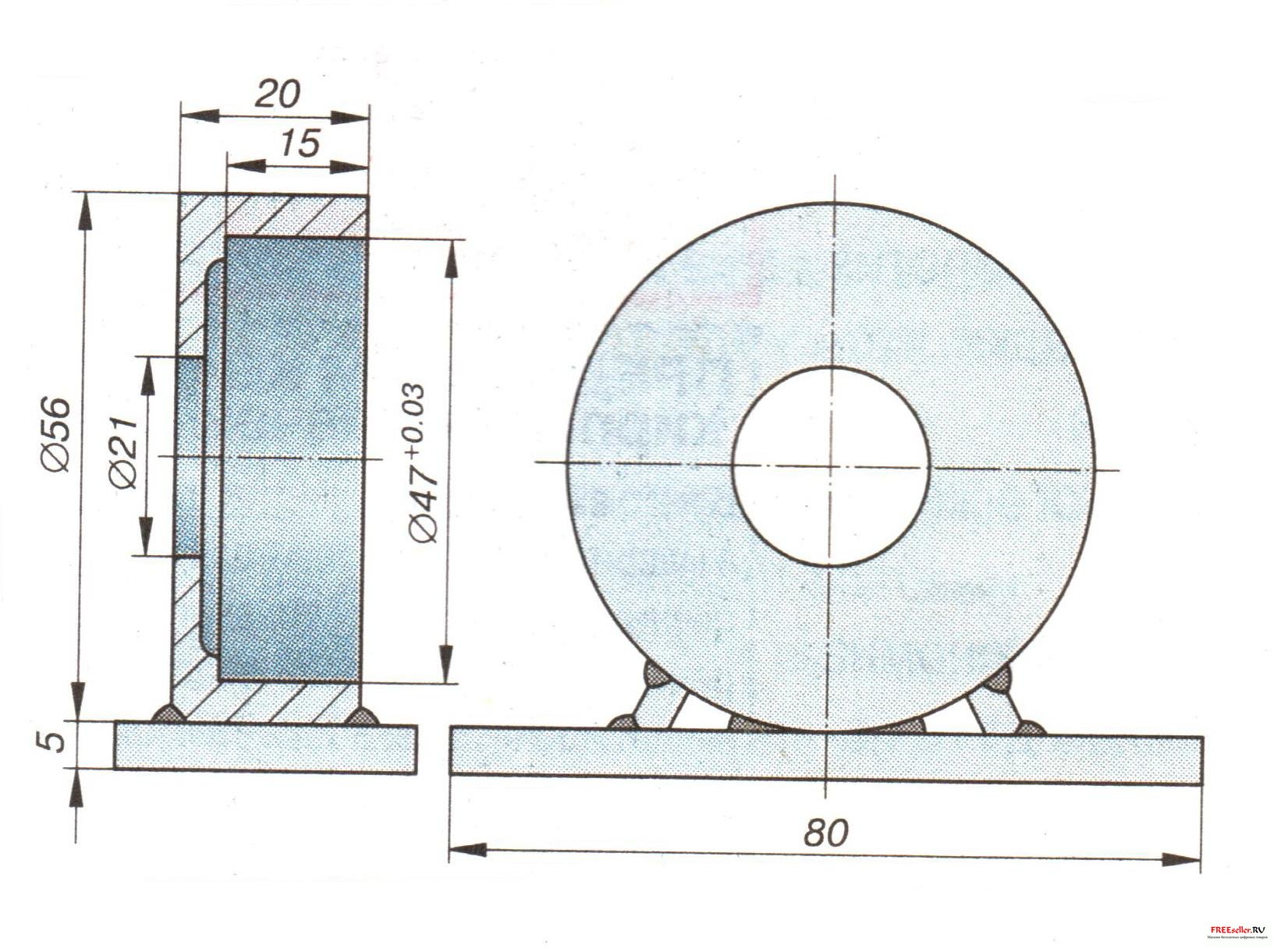

લેથના આગળના હેડસ્ટોકના ઉત્પાદનની સુવિધાઓ જાતે કરો

હોમમેઇડ ઉત્પાદનોના ઉત્પાદન માટે, સરળ ડિઝાઇન સોલ્યુશન્સનો ઉપયોગ થાય છે.

અહીં બેલ્ટ ડ્રાઇવ (1) નો ઉપયોગ કરવામાં આવે છે, જે તેની ઓછી કિંમત અને ઓછા અવાજના સ્તર દ્વારા અલગ પડે છે. ટોર્ક સ્ટેજીંગ માટે ડબલ પુલી (2) સ્થાપિત થયેલ છે.સ્પિન્ડલ (3) ના જીવનને લંબાવવા માટે, બોલ બેરિંગ્સની જોડીનો ઉપયોગ કરવો જોઈએ. જો જરૂરી હોય તો, લુબ્રિકન્ટના સમયાંતરે ભરવા માટે શરીરમાં છિદ્રો બનાવવામાં આવે છે.

એક નિયમ તરીકે, મેટલ લેથ ત્રણ-જડબાના ચકથી સજ્જ છે

આ ક્લેમ્પ્સ વધુ ગોઠવણ વિના આપમેળે કેન્દ્રમાં આવે છે. આવા ગાંઠોનું સ્વ-ઉત્પાદન મુશ્કેલીઓનું કારણ બનશે. તેથી, લેથના હેડસ્ટોકનું આ કાર્યાત્મક તત્વ સ્ટોરમાં ખરીદી શકાય છે.

ચોરસ વર્કપીસની પ્રક્રિયા કરવા માટે, ચાર કેમ્સવાળા મોડેલોનો ઉપયોગ થાય છે.

લેથ માટે જાતે ટૂલ ધારક કેવી રીતે બનાવવું

સંકુચિત સંસ્કરણમાં ધારકના મુખ્ય ભાગને બનાવવાનું વધુ સારું છે

આ તમને બિનજરૂરી મુશ્કેલીઓ વિના સમારકામ કરવાની મંજૂરી આપશે. સ્ક્રૂને થ્રેડેડ છિદ્રોમાં સ્ક્રૂ કરવામાં આવે છે જે ટૂલને નિશ્ચિતપણે ઠીક કરે છે. પ્લેટો વચ્ચેનું અંતર કટરના પરિમાણોને ધ્યાનમાં લેતા નક્કી કરવામાં આવે છે.

ગાંઠને ઝડપથી ફેરવવા માટે ટોચ પર હેન્ડલ સ્થાપિત થયેલ છે. આ ઉપકરણ તમને વર્કપીસની જટિલ અનુક્રમિક પ્રક્રિયા માટે ટૂલને ઝડપથી બદલવાની મંજૂરી આપે છે.

કટીંગ મશીનની ડિઝાઇન સુવિધાઓ

મશીનને ઘણા વર્ષો સુધી સેવા આપવા માટે, તે વિશ્વસનીય સામગ્રીથી બનેલું હોવું આવશ્યક છે. મેટલ માળખાકીય તત્વો સ્ટીલ એલોયમાંથી શ્રેષ્ઠ રીતે બનાવવામાં આવે છે, જે ખાસ કરીને સખત હોય છે. આ કિસ્સામાં ફિનિશ્ડ સાધનોનું સંચાલન સરળ અને સ્થિર હશે.

પ્લેટફોર્મ ભારે, કઠોર સામગ્રીથી શ્રેષ્ઠ રીતે બનેલું છે - અહીં મશીનની અનુગામી સ્થિતિ (પછી તે મોબાઇલ અથવા સ્થિર હશે) નક્કી કરે છે.

પ્રક્રિયા કરવા માટે વર્કપીસના વિશ્વસનીય ફાસ્ટનિંગને સુનિશ્ચિત કરવા માટે, તેમાં એક તત્વ તરીકે વાઈસનો સમાવેશ કરીને વધુ જટિલ માળખું માઉન્ટ કરી શકાય છે.

ડિસ્કમાં ઘર્ષક સપાટી હોઈ શકે છે જો તેનો હેતુ કટીંગ દરમિયાન બનેલા બરર્સમાંથી મેટલની કિનારીઓને સારવાર કરવાનો હોય. આવી ડિસ્ક સાથે ચેમ્ફર્સની પ્રક્રિયા કરવી અનુકૂળ છે.

જ્યારે સ્થિર ઉપકરણોની વાત આવે છે, ત્યારે ગિયર ટ્રાન્સમિશનનો ઉપયોગ કરવો વધુ સારું છે. તે કનેક્શન વિશ્વસનીયતા અને સારા પ્રદર્શનની ખાતરી આપે છે. બેલ્ટ સંસ્કરણ મોબાઇલ ઉપકરણો માટે વધુ યોગ્ય છે.

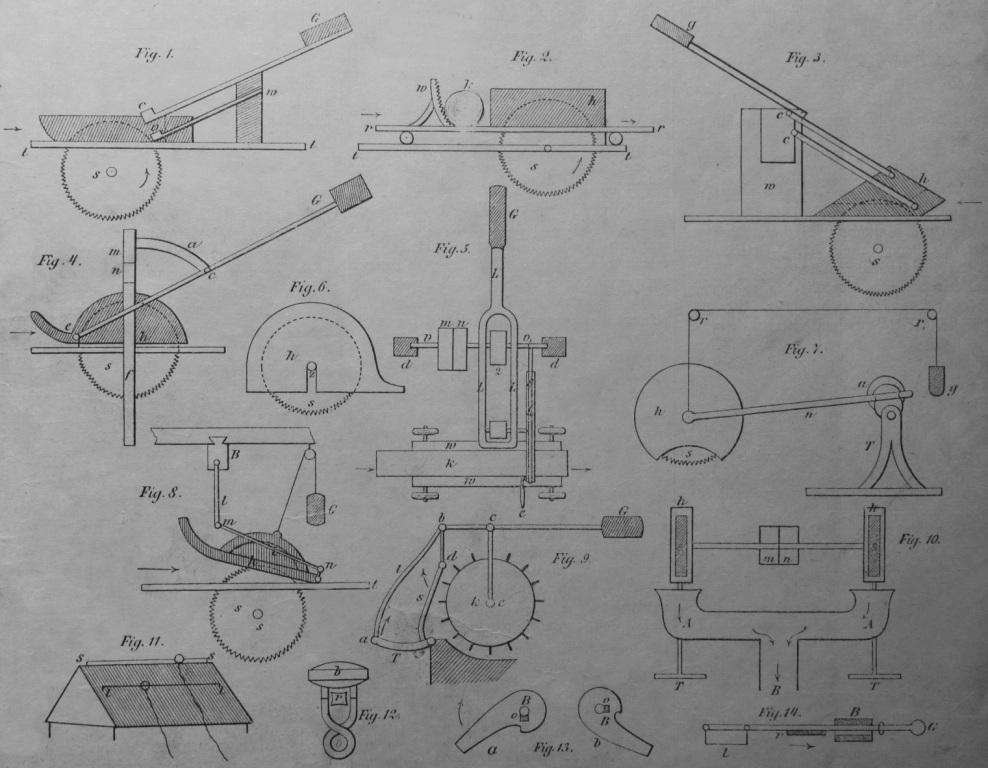

કટીંગ તત્વને ખવડાવવાની પદ્ધતિ અનુસાર વર્ગીકરણ

વેચાણ પર મોટી સંખ્યામાં મશીનો છે, ખરીદતા પહેલા, કટીંગ એલિમેન્ટ ફીડ સિસ્ટમ કેવી રીતે કાર્ય કરે છે તે સમજવું મહત્વપૂર્ણ છે. કટીંગ તત્વ નીચેની રીતે ખવડાવી શકાય છે:

- કટીંગ ડિસ્કનો આગળનો પુરવઠો;

- કટીંગ તત્વના નીચલા ફીડના અમલીકરણ સાથેનું ઉપકરણ;

- બાંધકામ, જેનો આધાર લોલક પદ્ધતિનું કાર્ય છે.

ઉપયોગ કરતી વખતે કટીંગ મશીનનો મેટલ બેઝ ફ્લોર સ્ટેન્ડિંગ અથવા ટેબલટોપ હોઈ શકે છે. પ્રથમ કિસ્સામાં, મોટા વ્યાસની ડિસ્ક ઇન્સ્ટોલ કરેલી છે, જે ભાગોના મોટા જથ્થાને કાપવાની મંજૂરી આપે છે. ડેસ્કટોપ સાધનો વધુ મોબાઇલ છે, તેનું વજન ઓછું છે.

એક સરળ જાતે લેથ બનાવવા માટેની સૂચનાઓ

દરેક વ્યક્તિ નક્કી કરે છે કે તેનું લેથ કેવું દેખાશે અને તેના કયા પરિમાણો હશે, તેથી પરિમાણો, સહનશીલતા અને ફિટ સાથે તમામ ભાગોના ઉત્પાદનનું ચોક્કસ વર્ણન આપવું અશક્ય છે. જો કે, કોઈપણ લેથ બનાવવાની પ્રક્રિયામાં સમાન પગલાઓનો સમાવેશ થાય છે.

ફ્રેમ ઉત્પાદન. ઉપર સૂચવ્યા મુજબ, ઘરે મોટા કાસ્ટ-આયર્ન બેડ બનાવવાનું અશક્ય છે. તેથી, તેની ભૂમિકા ચેનલ અથવા સ્ટીલ પ્રોફાઇલ પાઇપથી બનેલી ફ્રેમ દ્વારા ભજવવામાં આવશે, જે કદમાં કાપવામાં આવે છે અને પછી ડ્રોઇંગ અનુસાર વેલ્ડિંગ કરવામાં આવે છે.

બધા જમણા ખૂણાઓની શુદ્ધતાનું અવલોકન કરવું મહત્વપૂર્ણ છે, તેથી જ્યારે પણ આગલું સંયુક્ત બનાવવામાં આવે ત્યારે ચોરસ સાથે નિયંત્રણ હાથ ધરવામાં આવવું જોઈએ. સપાટ, આડી સ્લેબ પર શ્રેષ્ઠ કામ કરે છે

આનાથી આડી પ્લેનમાં કડક ભૂમિતિ સાથે ફ્રેમ મેળવવાનું શક્ય બનશે. તમે વિશાળ પલંગ વિના કરી શકો છો, તેને માર્ગદર્શિકા તરીકે લાંબા શાફ્ટમાંથી બનાવી શકો છો.

લેથ પર, પલંગની બાજુના રેક્સ બનાવવામાં આવે છે.

રેક્સ સાથે માર્ગદર્શિકાઓ એસેમ્બલ કરો. આ કિસ્સામાં, બાજુના સપોર્ટ તત્વો વચ્ચે અંતર બુશિંગ્સ ઇન્સ્ટોલ કરવામાં આવે છે.

ટેલસ્ટોક અને ટૂલ ધારકને જોડવા માટે બુશિંગ્સ માર્ગદર્શિકાઓ પર માઉન્ટ થયેલ છે. તેમને સમાન લંબાઈ બનાવવી જરૂરી નથી. લાંબા ભાગનો માર્ગદર્શિકા તરીકે ઉપયોગ કરીને અને ફરતા ભાગોને ટેકો આપવા માટે ટૂંકા ભાગનો ઉપયોગ કરીને એક ભાગને બીજા કરતા ટૂંકા બનાવી શકાય છે. આ ઉકેલ પાછળના કેન્દ્રના કાર્યકારી સ્ટ્રોકમાં વધારો કરશે.

8 - 10 મીમીની જાડાઈ સાથે સ્ટીલ શીટમાંથી, ક્વિલ અને કેલિપર માટે માઉન્ટિંગ સાઇટ્સ બનાવવામાં આવે છે અને માર્ગદર્શિકા સાથે જોડવામાં આવે છે અને 6 મીમીના વ્યાસવાળા બોલ્ટ્સનો ઉપયોગ કરીને બુશિંગ્સ જાળવી રાખવામાં આવે છે.

માઉન્ટિંગ છિદ્રો પર ખાસ ધ્યાન આપવું જોઈએ, કારણ કે સહેજ અચોક્કસતા મશીનના ફરતા ભાગોના વિકૃતિ અને જામિંગ તરફ દોરી જશે.

લીડ સ્ક્રૂ સ્થાપિત કરો. તમે આ ભાગને વર્કપીસમાંથી મશીન કરી શકો છો અથવા કોઈપણ ઉપકરણમાંથી થ્રેડેડ ભાગનો ઉપયોગ કરી શકો છો, ઉદાહરણ તરીકે, વેરિયેબલ ઊંચાઈ ધરાવતી ઊંચી ખુરશીમાંથી

ખાતરી કરો કે કાંસ્ય અથવા પિત્તળની બનેલી ઘર્ષણ વિરોધી બુશિંગ્સ બાજુના રેક્સના અનુરૂપ છિદ્રોમાં સ્થાપિત થયેલ છે.

લીડ સ્ક્રૂ સાથે વેર્નિયર અને સ્ટીયરીંગ વ્હીલ જોડાયેલ છે.

હેડસ્ટોકને જોડવા માટેનું પ્લેટફોર્મ ઇન્સ્ટોલ કરેલું છે, જેના પછી ફ્રેમની એસેમ્બલી પૂર્ણ માનવામાં આવે છે.

બેરિંગ સપોર્ટથી, બે બોલ બેરિંગ્સ, ગરગડી અને સ્પિન્ડલ સાથેનો મુખ્ય શાફ્ટ, હેડસ્ટોક એસેમ્બલ કરવામાં આવે છે.

ટેલસ્ટોક લાંબા સ્ક્રૂ, આંતરિક થ્રેડ સાથેની સ્લીવ, મેટલ પ્રોફાઇલ અને હેન્ડલમાંથી બનાવવામાં આવે છે, જેના પછી પાછળની જંગમ એસેમ્બલી મશીન પર માઉન્ટ થયેલ છે.

નિયંત્રણ કરો અને, જો જરૂરી હોય તો, આગળ અને પાછળના કેન્દ્રોની ગોઠવણીને સમાયોજિત કરો.

આધાર એસેમ્બલ. તેના ઉત્પાદનની પ્રક્રિયા ફ્રેમની એસેમ્બલી જેવી જ છે - માર્ગદર્શિકાઓ બુશિંગ્સથી સજ્જ છે, એક સ્ક્રુ, વેર્નિયર અને એક નાનું સ્ટીયરિંગ વ્હીલ માઉન્ટ થયેલ છે.

ટૂલ ધારક જાડા મેટલ પ્લેટ અને 8 મીમીના વ્યાસવાળા બોલ્ટ્સમાંથી બનાવવામાં આવે છે, ત્યારબાદ તે કેલિપર પર સ્થાપિત થાય છે.

વેલ્ડીંગ મશીનનો ઉપયોગ કરીને, ઇલેક્ટ્રિક મોટર સબફ્રેમ બનાવવામાં આવે છે, જેના માટે મેટલ કોર્નર્સ અથવા પ્રોફાઇલ પાઇપનો ઉપયોગ થાય છે. સબફ્રેમ પાવર યુનિટને વધારવું અને ઘટાડવું પ્રદાન કરવું આવશ્યક છે, અન્યથા સ્પિન્ડલની ગતિ બદલવા માટે બેલ્ટને એક ગરગડીથી બીજામાં સ્થાનાંતરિત કરવામાં સમસ્યારૂપ બનશે.

ઇલેક્ટ્રિક મોટરને માઉન્ટ કરો અને કનેક્ટ કરો, જેના પછી ટેસ્ટ રન કરવામાં આવે છે.

લેથનું ઓપરેશનમાં પરીક્ષણ કર્યા પછી, તેના ઘટકો અને ભાગોને રંગવા જોઈએ. આ તમારા સંતાનોમાં આકર્ષણ ઉમેરશે અને કાટને તમારા પોતાના હાથ દ્વારા બનાવેલા સાધનોને બગાડવાની મંજૂરી આપશે નહીં.

ઘરે લેથ એ બહુમુખી સાધન છે જેનો ઉપયોગ તેના હેતુ સિવાયના હેતુ માટે કરી શકાય છે. સ્પિન્ડલ ટૂલ્સને શાર્પ કરવા અથવા મેટલ ભાગોને સમાપ્ત કરવા માટે પોલિશિંગ અથવા ગ્રાઇન્ડિંગ વ્હીલને પકડી શકે છે.

મેટલ પ્રોસેસિંગ માટે મશીન ટૂલ્સ

મેટલ સાથે કામ કરવા માટે (ખાસ કરીને મેટલ સ્ટ્રક્ચર્સના ઉત્પાદન માટે મીની-શોપ્સમાં), વિવિધ મશીનો અને ઉપકરણોનો ઉપયોગ કરવામાં આવે છે, અને તેમાંના ઘણા હાથ દ્વારા કરી શકાય છે.

મેટલ પ્રોસેસિંગ માટે, તમારા પોતાના હાથથી લાકડામાંથી મશીન ટૂલ્સ બનાવવાની સલાહ આપવામાં આવતી નથી કારણ કે તેઓ ફક્ત ભારનો સામનો કરી શકતા નથી.

ઉદાહરણ તરીકે, હોમમેઇડ બેન્ડિંગ મશીન (અર્ધ-આર્ક અને રિંગ્સ બનાવવા માટે) ફક્ત ફેરસ સ્ક્રેપ મેટલમાંથી બનાવવામાં આવે છે. ડિઝાઇન વિશ્વસનીય હોવી જોઈએ.

ઓટોમોબાઈલ હાઇડ્રોલિક જેકનો પણ ઉપયોગ થાય છે, કારણ કે વર્કપીસને વાળવા માટે હાથની તાકાત ચોક્કસપણે પૂરતી નથી. અને જેક સાથે, ઉપકરણ ખરેખર કાર્યાત્મક બની જાય છે.

ફક્ત સંખ્યાબંધ કેસોમાં ધાતુની પ્રક્રિયા / કાપવા માટે તમારા પોતાના હાથથી (અથવા તેના બદલે ફક્ત એક ફ્રેમ) લાકડામાંથી મશીન બનાવવું શક્ય છે.

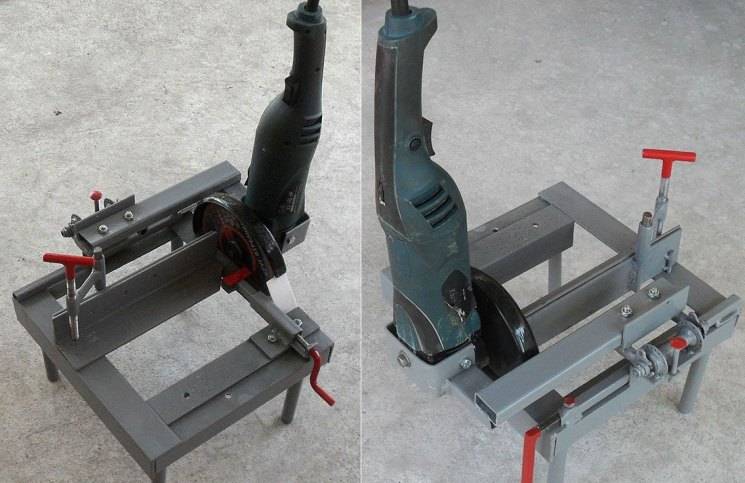

ઉદાહરણ તરીકે, નાના ગ્રાઇન્ડર પર આધારિત કટીંગ મશીનને એસેમ્બલ કરતી વખતે આનો અમલ કરી શકાય છે. આ કિસ્સામાં, આધાર ચિપબોર્ડથી બનેલો છે (તમે પ્લાયવુડ લઈ શકો છો).

પરંતુ કોઈપણ રીતે, જો તમે મેટલ કટીંગ મશીન બનાવી રહ્યા છો, તો તેના માટેનો આધાર વધુ વિશ્વસનીય અને ટકાઉ બનાવવો વધુ સારું છે. અહીં સામગ્રી પર બચત કરવી યોગ્ય નથી - બચત બાજુમાં જઈ શકે છે.

તમે મધ્ય ભાગમાં મજબૂતીકરણ સાથે પ્રોફાઇલ પાઇપમાંથી એક સરળ ફ્રેમને વેલ્ડ કરી શકો છો, અને પછી ટોચ પર યોગ્ય કદની મેટલ શીટને વેલ્ડ અથવા બોલ્ટ કરી શકો છો.

મેટલ બાર અને સ્ટ્રીપ્સને વાળવા માટે બેન્ડિંગ મશીનને પણ ખૂબ જ મજબૂત આધારની જરૂર છે.

જો ધાતુની શીટને બદલે પ્લાયવુડ બોર્ડ હોત, તો મશીન ફક્ત તેના કાર્યનો સામનો કરી શકશે નહીં.

તેથી, લાકડાની મશીનોને તમારી પોતાની બનાવવા માટે પ્રક્રિયા માટે હાથ ધાતુ ફક્ત એવા કિસ્સાઓમાં જ શક્ય છે જ્યાં આધાર (ફ્રેમ) પરનો ભાર નજીવો હશે.ઉદાહરણ તરીકે, ડ્રિલિંગ સ્ટેન્ડ અથવા કટીંગ મશીન.

ડિઝાઇન અને પરિમાણીય રેખાંકનો

ડિઝાઇન કાર્યના પ્રકારો અને પ્રક્રિયા કરવા માટેના વર્કપીસના પરિમાણો નક્કી કરવા સાથે શરૂ થાય છે. તેના આધારે, અમે એકંદર પરિમાણો, ડ્રાઇવ મોટરની શક્તિ, પલંગની લંબાઈની રૂપરેખા આપીએ છીએ. GOST અનુસાર બધી વિગતો દોરવી જરૂરી નથી. બધી વિગતોનું પૂરતું તકનીકી ચિત્ર.

ડ્રિલિંગ પોઇન્ટની ગણતરી કરો, સમાગમના ભાગોના પરિમાણો નક્કી કરો. અલગથી, કાઇનેમેટિક ડાયાગ્રામ અને ઇલેક્ટ્રિકલ સર્કિટ વિકસાવવી જરૂરી છે. કાઇનેમેટિક સ્કીમમાં, અમે ગિયર્સ અથવા ગિયરબોક્સ ગરગડીનું કેન્દ્ર-થી-કેન્દ્ર અંતર નક્કી કરીએ છીએ. ઇલેક્ટ્રિકલ ડાયાગ્રામ ઇલેક્ટ્રિકલ સાધનોને યોગ્ય રીતે કનેક્ટ કરવાનું શક્ય બનાવશે.

અને હકીકતમાં આપણે શું વાત કરી રહ્યા છીએ?

શીટ, રોલ અને લાંબી સામગ્રીના ચોક્કસ કટિંગ માટેના એકમોની માત્ર ડઝનેક પરંપરાગત ડિઝાઇન જ જાણીતી છે, આ ઉચ્ચ તકનીકોના યુગથી લેસર વગેરેની ગણતરી નથી. અમે આગળ સ્વિંગિંગ વર્કિંગ મોડ્યુલ અને ગોળ ફરતી કટીંગ બોડી - ઘર્ષક અથવા સો બ્લેડ સાથેના મશીનોને ધ્યાનમાં લઈશું. આવા કટીંગ મશીનોને લોલક કહેવામાં આવે છે. તેઓ સૌથી સર્વતોમુખી છે (બ્રોચ માટે યોગ્ય સહિત - મર્યાદિત લંબાઈના રેખાંશ કટને જાળવી રાખવા) અને શેડ-ગેરેજ વર્કશોપમાં સ્વતંત્ર રીતે કરી શકાય છે. જ્યારે તેઓ "કટીંગ મશીન" કહે છે, ત્યારે મોટા ભાગના કિસ્સાઓમાં તેનો અર્થ ચોક્કસપણે પેન્ડુલમ (અંગ્રેજીમાં લોલક કટ ગ્રાઇન્ડર) છે.

મોટર કે એન્ગલ ગ્રાઇન્ડર?

આ મશીનની ડ્રાઇવનો સંદર્ભ આપે છે - વર્કિંગ (કટીંગ) બોડી અને તેમાં પાવર ટ્રાન્સમિશન સાથે મોનોબ્લોકમાં અલગ અથવા સંયુક્ત.એક અલગ મોટરનો ફાયદો એ છે કે એકમનો સ્વિંગિંગ ભાગ - રોકિંગ ખુરશી (લોલક, રોકર આર્મ) યોગ્ય રીતે સંતુલિત બનાવી શકાય છે, જે મશીન પરના કામને મોટા પ્રમાણમાં સરળ બનાવે છે અને તેની ઉત્પાદકતામાં વધારો કરે છે; બાદમાં કટીંગ માટે સામગ્રીના પ્રતિકાર પર પ્રમાણમાં નબળા આધાર રાખે છે

વધુમાં, આખા મશીનને સઘન રાઉન્ડ-શિફ્ટ કામ માટે યોગ્ય બનાવી શકાય છે, જે તેમના માટે મહત્વપૂર્ણ હોઈ શકે છે જેઓ જ્યાં જોઈએ ત્યાંથી ઉગાડતા હાથ વડે આવક મેળવે છે અને માથું જે જોઈએ તે પ્રમાણે કામ કરે છે. એન્ગલ ગ્રાઇન્ડર (બલ્ગેરિયન), જેમ તમે જાણો છો, 20-60 મિનિટ સુધી સતત કામ કરી શકે છે

(મોડેલ પર આધાર રાખીને), અને પછી - ટૂલને ઠંડુ કરવા માટે ફરજિયાત ડાઉનટાઇમ. પરંતુ પ્રસંગોપાત ઉપયોગ માટે, એંગલ ગ્રાઇન્ડર્સના ઘણા ફાયદા છે:

- ગ્રાઇન્ડરમાંથી પૂરતા પ્રમાણમાં સખત અને સચોટ કટીંગ મશીન વળેલા ભાગો વિના અને ઓછામાં ઓછા વેલ્ડીંગ કાર્ય સાથે અથવા તેના વિના જ બનાવી શકાય છે, નીચે જુઓ.

- મૂળભૂત સાધન મશીનની બહાર મેન્યુઅલ કાર્ય માટે યોગ્ય રહે છે.

- પાવર સપ્લાય - ઘરના આઉટલેટમાંથી સિંગલ-ફેઝ 220 V.

- પ્રારંભિક ઉપકરણો અને રક્ષણાત્મક અર્થિંગ જરૂરી નથી, કારણ કે ડબલ ઇન્સ્યુલેશનવાળા માત્ર એંગલ ગ્રાઇન્ડર જ વ્યવસાયિક રીતે ઉપલબ્ધ છે.

- એંગલ ગ્રાઇન્ડરની કલેક્ટર ઇલેક્ટ્રિક મોટરની બાહ્ય લાક્ષણિકતા એ ખિસકોલી-કેજ રોટર સાથેની અસુમેળ ઇલેક્ટ્રિક મોટર કરતાં નરમ છે, જે મોટર પાવર અને વીજળીનો વપરાશ બચાવે છે. મોટા ભાગના કિસ્સાઓમાં (જાડી, ટકાઉ અને/અથવા ચીકણા સામગ્રીને કાપવા સિવાય), અમે ધારી શકીએ છીએ કે 800 W નું ઇલેક્ટ્રિક ગ્રાઇન્ડર શાફ્ટ પર 1.2 kW સાથે અસુમેળ મોટરની સમકક્ષ છે (નીચે જુઓ), અને 1300 W એંગલ ગ્રાઇન્ડર છે. 2, 2 kW માટે અલગ મોટર.

- એંગલ ગ્રાઇન્ડરમાંથી કટીંગ મશીનો અલગ ડ્રાઈવ કરતાં હળવા, વધુ કોમ્પેક્ટ અને પરિવહનક્ષમ હોય છે.

- સસ્તા ગ્રાઇન્ડરનો સ્પીડ કંટ્રોલર સાથે પૂરા પાડવામાં આવતા નથી, પરંતુ ડ્રિલ માટે નિયમિત સ્પીડ કંટ્રોલર તેમના માટે યોગ્ય છે ($ 20 થી વધુ નહીં; સામાન્ય રીતે $ 5 - $ 6). 2.5 kW સુધીની અસિંક્રોનસ મોટર માટે "ફ્રિકવન્સી" $50 થી ખર્ચ થાય છે.

ઝડપ નિયંત્રણ વિશે

અને શા માટે ડિસ્કની ઝડપને નિયંત્રિત કરવી? તેના પર દર્શાવેલ મહત્તમ લીનિયર એજ સ્પીડ અને/અથવા રોટેશનલ સ્પીડ કરતાં વધી ન જાય તે માટે. નહિંતર, ડિસ્ક તૂટી શકશે નહીં, પરંતુ તેનું પ્રદર્શન નાટકીય રીતે ઘટશે, વસ્ત્રો વધશે, અને કટની ગુણવત્તા બગડશે. અસુમેળ મોટર્સના પરિભ્રમણની રેટ કરેલ ગતિ 2800-2850 મિનિટ–1 350-400 મીમી અથવા તેથી વધુના વ્યાસ સાથે પરંપરાગત ડિસ્કનો ઉપયોગ કરવાની મંજૂરી આપે છે, જે ઓછામાં ઓછી 150 મીમીની કટીંગ ઊંડાઈ આપે છે. ગ્રાઇન્ડરનું સ્પિન્ડલ ખૂબ ઝડપથી ફરે છે (6000 મિનિટ-1 થી), અને તેના પર 160 મીમી કરતા વધુ વ્યાસ ધરાવતી નિયમિત ડિસ્ક મૂકવી જોખમી છે. કટીંગ ડેપ્થ 50-60 મીમી સુધીની હોય છે, અને હાઇ-સ્પીડ ડિસ્ક મોંઘી હોય છે અને ઝડપથી ખરી જાય છે. સ્પીડ કંટ્રોલર ઇન્સ્ટોલ કરવાથી સમસ્યા હલ થાય છે. ઉત્પાદકતા અને કટ ગુણવત્તા પીડાય નથી, કારણ કે. કટીંગ ધાર સાથે પરિભ્રમણની રેખીય ગતિ દ્વારા નિર્ધારિત.

શીર્ષક વિશે

LBM "ટેકનિકલી" લાગે છે, પરંતુ હકીકતમાં તે અચોક્કસ છે, કારણ કે. ગ્રાઇન્ડર ગ્રાઇન્ડ કરતાં ઘણું વધારે કાપે છે. "એંગલ ડ્રીલ" એ પણ વધુ કમનસીબ છે, કારણ કે. ડ્રિલ કરવું - ડ્રિલ કરવું, ડ્રિલ કરવું, જેના માટે એંગલ ગ્રાઇન્ડર્સ સામાન્ય રીતે અયોગ્ય હોય છે. એન્ગલ ગ્રાઇન્ડર અંગ્રેજીમાંથી પેપર ટ્રેસ કરી રહ્યું છે. કોણ ગ્રાઇન્ડર મશીન. પરંતુ અંગ્રેજ ટુ ગ્રાઇન્ડ અર્થમાં તમામ પ્રકારની ઘર્ષક પ્રક્રિયા કરતાં વધુ વ્યાપક છે. ઉદાહરણ તરીકે, માંસ ગ્રાઇન્ડર એ માંસ ગ્રાઇન્ડર છે. "પીસવું" માં કોઈ ચોક્કસ રશિયન એનાલોગ નથી; અર્થની દ્રષ્ટિએ, આ "પાછળની શેરીઓમાં કટકાથી કટકા" જેવું છે. સામાન્ય રીતે, સ્થાનિક ભાષા "બલ્ગેરિયન" પારિભાષિક રીતે ખોટું છે, પરંતુ તે પૂરતું ટૂંકું છે, અને તે સ્પષ્ટ છે કે તે શું છે.

અને હકીકતમાં આપણે શું વાત કરી રહ્યા છીએ?

શીટ, રોલ અને લાંબી સામગ્રીના ચોક્કસ કટિંગ માટેના એકમોની માત્ર ડઝનેક પરંપરાગત ડિઝાઇન જ જાણીતી છે, આ ઉચ્ચ તકનીકોના યુગથી લેસર વગેરેની ગણતરી નથી. અમે આગળ સ્વિંગિંગ વર્કિંગ મોડ્યુલ અને ગોળ ફરતી કટીંગ બોડી - ઘર્ષક અથવા સો બ્લેડ સાથેના મશીનોને ધ્યાનમાં લઈશું. આવા કટીંગ મશીનોને લોલક કહેવામાં આવે છે. તેઓ સૌથી સર્વતોમુખી છે (બ્રોચ માટે યોગ્ય સહિત - મર્યાદિત લંબાઈના રેખાંશ કટને જાળવી રાખવા) અને શેડ-ગેરેજ વર્કશોપમાં સ્વતંત્ર રીતે કરી શકાય છે. જ્યારે તેઓ "કટીંગ મશીન" કહે છે, ત્યારે મોટા ભાગના કિસ્સાઓમાં તેનો અર્થ ચોક્કસપણે પેન્ડુલમ (અંગ્રેજીમાં લોલક કટ ગ્રાઇન્ડર) છે.

મોટર કે એન્ગલ ગ્રાઇન્ડર?

આ મશીનની ડ્રાઇવનો સંદર્ભ આપે છે - વર્કિંગ (કટીંગ) બોડી અને તેમાં પાવર ટ્રાન્સમિશન સાથે મોનોબ્લોકમાં અલગ અથવા સંયુક્ત. એક અલગ મોટરનો ફાયદો એ છે કે એકમનો સ્વિંગિંગ ભાગ - રોકિંગ ખુરશી (લોલક, રોકર આર્મ) યોગ્ય રીતે સંતુલિત બનાવી શકાય છે, જે મશીન પરના કામને મોટા પ્રમાણમાં સરળ બનાવે છે અને તેની ઉત્પાદકતામાં વધારો કરે છે; બાદમાં કટીંગ માટે સામગ્રીના પ્રતિકાર પર પ્રમાણમાં નબળા આધાર રાખે છે

વધુમાં, આખા મશીનને સઘન રાઉન્ડ-શિફ્ટ કામ માટે યોગ્ય બનાવી શકાય છે, જે તેમના માટે મહત્વપૂર્ણ હોઈ શકે છે જેઓ જ્યાં જોઈએ ત્યાંથી ઉગાડતા હાથ વડે આવક મેળવે છે અને માથું જે જોઈએ તે પ્રમાણે કામ કરે છે. એન્ગલ ગ્રાઇન્ડર (બલ્ગેરિયન), જેમ તમે જાણો છો, 20-60 મિનિટ સુધી સતત કામ કરી શકે છે

(મોડેલ પર આધાર રાખીને), અને પછી - ટૂલને ઠંડુ કરવા માટે ફરજિયાત ડાઉનટાઇમ. પરંતુ પ્રસંગોપાત ઉપયોગ માટે, એંગલ ગ્રાઇન્ડર્સના ઘણા ફાયદા છે:

- ગ્રાઇન્ડરમાંથી પૂરતા પ્રમાણમાં સખત અને સચોટ કટીંગ મશીન વળેલા ભાગો વિના અને ઓછામાં ઓછા વેલ્ડીંગ કાર્ય સાથે અથવા તેના વિના જ બનાવી શકાય છે, નીચે જુઓ.

- મૂળભૂત સાધન મશીનની બહાર મેન્યુઅલ કાર્ય માટે યોગ્ય રહે છે.

- પાવર સપ્લાય - ઘરના આઉટલેટમાંથી સિંગલ-ફેઝ 220 V.

- પ્રારંભિક ઉપકરણો અને રક્ષણાત્મક અર્થિંગ જરૂરી નથી, કારણ કે ડબલ ઇન્સ્યુલેશનવાળા માત્ર એંગલ ગ્રાઇન્ડર જ વ્યવસાયિક રીતે ઉપલબ્ધ છે.

- એંગલ ગ્રાઇન્ડરની કલેક્ટર ઇલેક્ટ્રિક મોટરની બાહ્ય લાક્ષણિકતા એ ખિસકોલી-કેજ રોટર સાથેની અસુમેળ ઇલેક્ટ્રિક મોટર કરતાં નરમ છે, જે મોટર પાવર અને વીજળીનો વપરાશ બચાવે છે. મોટા ભાગના કિસ્સાઓમાં (જાડી, ટકાઉ અને/અથવા ચીકણા સામગ્રીને કાપવા સિવાય), અમે ધારી શકીએ છીએ કે 800 W નું ઇલેક્ટ્રિક ગ્રાઇન્ડર શાફ્ટ પર 1.2 kW સાથે અસુમેળ મોટરની સમકક્ષ છે (નીચે જુઓ), અને 1300 W એંગલ ગ્રાઇન્ડર છે. 2, 2 kW માટે અલગ મોટર.

- એંગલ ગ્રાઇન્ડરમાંથી કટીંગ મશીનો અલગ ડ્રાઈવ કરતાં હળવા, વધુ કોમ્પેક્ટ અને પરિવહનક્ષમ હોય છે.

- સસ્તા ગ્રાઇન્ડરનો સ્પીડ કંટ્રોલર સાથે પૂરા પાડવામાં આવતા નથી, પરંતુ ડ્રિલ માટે નિયમિત સ્પીડ કંટ્રોલર તેમના માટે યોગ્ય છે ($ 20 થી વધુ નહીં; સામાન્ય રીતે $ 5 - $ 6). 2.5 kW સુધીની અસિંક્રોનસ મોટર માટે "ફ્રિકવન્સી" $50 થી ખર્ચ થાય છે.

સામાન્ય રીતે, જો તમે સાઇટ પર મેટલ સ્ટ્રક્ચર્સ એસેમ્બલ કરી રહ્યાં હોવ અને તમારી પાસે વાહન હોય, અથવા ગ્રાહક પાસેથી માપ પ્રમાણે કાપેલી રોલ્ડ મેટલ (અથવા લાંબા લાકડા)નો વેપાર હોય, તો તમારે અલગ ડ્રાઇવ સાથે મશીન બનાવવાની જરૂર છે. જો કોઈ ખૂણા પર બરાબર કાપવું અને કાપવું એ તમારા માટે રોજિંદા આવશ્યકતા નથી, તો ગ્રાઇન્ડર માટે કટીંગ બેડ શ્રેષ્ઠ રહેશે.

ઝડપ નિયંત્રણ વિશે

અને શા માટે ડિસ્કની ઝડપને નિયંત્રિત કરવી? તેના પર દર્શાવેલ મહત્તમ લીનિયર એજ સ્પીડ અને/અથવા રોટેશનલ સ્પીડ કરતાં વધી ન જાય તે માટે. નહિંતર, ડિસ્ક તૂટી શકશે નહીં, પરંતુ તેનું પ્રદર્શન નાટકીય રીતે ઘટશે, વસ્ત્રો વધશે, અને કટની ગુણવત્તા બગડશે.અસુમેળ મોટર્સના પરિભ્રમણની રેટ કરેલ ગતિ 2800-2850 મિનિટ–1 350-400 મીમી અથવા તેથી વધુના વ્યાસ સાથે પરંપરાગત ડિસ્કનો ઉપયોગ કરવાની મંજૂરી આપે છે, જે ઓછામાં ઓછી 150 મીમીની કટીંગ ઊંડાઈ આપે છે. ગ્રાઇન્ડરનું સ્પિન્ડલ ખૂબ ઝડપથી ફરે છે (6000 મિનિટ-1 થી), અને તેના પર 160 મીમી કરતા વધુ વ્યાસ ધરાવતી નિયમિત ડિસ્ક મૂકવી જોખમી છે. કટીંગ ડેપ્થ 50-60 મીમી સુધીની હોય છે, અને હાઇ-સ્પીડ ડિસ્ક મોંઘી હોય છે અને ઝડપથી ખરી જાય છે. સ્પીડ કંટ્રોલર ઇન્સ્ટોલ કરવાથી સમસ્યા હલ થાય છે. ઉત્પાદકતા અને કટ ગુણવત્તા પીડાય નથી, કારણ કે. કટીંગ ધાર સાથે પરિભ્રમણની રેખીય ગતિ દ્વારા નિર્ધારિત.

શીર્ષક વિશે

LBM "ટેકનિકલી" લાગે છે, પરંતુ હકીકતમાં તે અચોક્કસ છે, કારણ કે. ગ્રાઇન્ડર ગ્રાઇન્ડ કરતાં ઘણું વધારે કાપે છે. "એંગલ ડ્રીલ" એ પણ વધુ કમનસીબ છે, કારણ કે. ડ્રિલ કરવું - ડ્રિલ કરવું, ડ્રિલ કરવું, જેના માટે એંગલ ગ્રાઇન્ડર્સ સામાન્ય રીતે અયોગ્ય હોય છે. એન્ગલ ગ્રાઇન્ડર અંગ્રેજીમાંથી પેપર ટ્રેસ કરી રહ્યું છે. કોણ ગ્રાઇન્ડર મશીન. પરંતુ અંગ્રેજ ટુ ગ્રાઇન્ડ અર્થમાં તમામ પ્રકારની ઘર્ષક પ્રક્રિયા કરતાં વધુ વ્યાપક છે. ઉદાહરણ તરીકે, માંસ ગ્રાઇન્ડર એ માંસ ગ્રાઇન્ડર છે. "પીસવું" માં કોઈ ચોક્કસ રશિયન એનાલોગ નથી; અર્થની દ્રષ્ટિએ, આ "પાછળની શેરીઓમાં કટકાથી કટકા" જેવું છે. સામાન્ય રીતે, સ્થાનિક ભાષા "બલ્ગેરિયન" પારિભાષિક રીતે ખોટું છે, પરંતુ તે પૂરતું ટૂંકું છે, અને તે સ્પષ્ટ છે કે તે શું છે.

નિષ્કર્ષ

જો ઘરના માસ્ટર પાસે ટર્નરનું શિક્ષણ હોય અથવા ઓછામાં ઓછી સમાન કુશળતા હોય, તો ખેતરમાં લેથ ઉપયોગી થશે. તે યાંત્રિક ઉપકરણો, પોલિશિંગ અથવા પેઇન્ટિંગ માટેના કેટલાક ભાગોની ખરીદી પર બચત કરવામાં મદદ કરશે. તેના પર સ્ટૂલ અથવા ટેબલ માટે સર્પાકાર લાકડાના પગ પણ બનાવવામાં આવે છે. લેખમાંથી તે સ્પષ્ટ થઈ ગયું છે, તમારા પોતાના હાથથી આવા એકમ બનાવવાનું એટલું મુશ્કેલ નથી. તમારે ફક્ત યોજનાઓ પ્રત્યે સચેત રહેવાની અને અમુક નિયમોનું પાલન કરવાની જરૂર છે.

અને છેવટે, લેથ કેવી રીતે પસંદ કરવું તે વિશે - વિડિઓ ટૂંકી છે, પરંતુ રસપ્રદ અને ઉપદેશક છે. ખુશ જોવા!

YouTube પર આ વિડિયો જુઓ

અગાઉનું સમારકામ પ્લાસ્ટિકની વિંડોઝ માટે સીલંટ કેવી રીતે યોગ્ય રીતે લાગુ કરવું: સામાન્ય માહિતી અને વ્યવહારુ ભલામણો

આગળનું સમારકામ વિન્ટર મોડમાં વિન્ડોઝ કેવી રીતે સ્વિચ કરવી: ઘરના કારીગરોને વ્યાવસાયિક સલાહ