- હોમમેઇડ ટાઇલ્સના ફાયદા અને ગેરફાયદા

- કોષ્ટક: કલાત્મક પેવિંગ સ્લેબના ફાયદા અને ગેરફાયદાની તુલના

- ફેક્ટરીઓમાં પેવિંગ સ્ટોન્સનું ઔદ્યોગિક ઉત્પાદન

- ના ઉત્પાદન માટેના સાધનો

- મિશ્રણની રચના

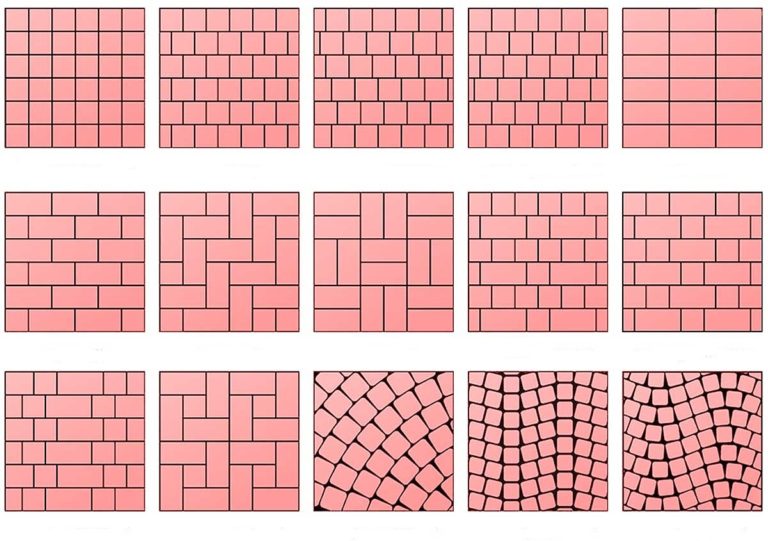

- ઉત્પાદિત પ્રકારો

- ટાઇલ્સ કેવી રીતે મૂકવી?

- સામગ્રીના ઘટકો

- કાચો માલ

- પ્રબલિત કોંક્રિટ અને પોલિમર રેતી: કોણ જીતે છે?

- સાઇટ પર વજન અને પરિવહન

- તત્વોમાં જોડાવાની સુવિધાઓ અને સાંધાઓની ચુસ્તતા

- ભેજ પ્રતિકાર કરવાની ક્ષમતા

- આક્રમક પદાર્થો સામે પ્રતિકાર

- પાઇપલાઇન સાથે જોડાણની સરળતા

- ખાતરી નો સમય ગાળો

- ઉપયોગમાં લેવાતી સામગ્રીના ફાયદા અને વિશિષ્ટતાઓ

- ધ્યાનમાં લેવાના પરિબળો

- પ્રકારો અને લક્ષણો

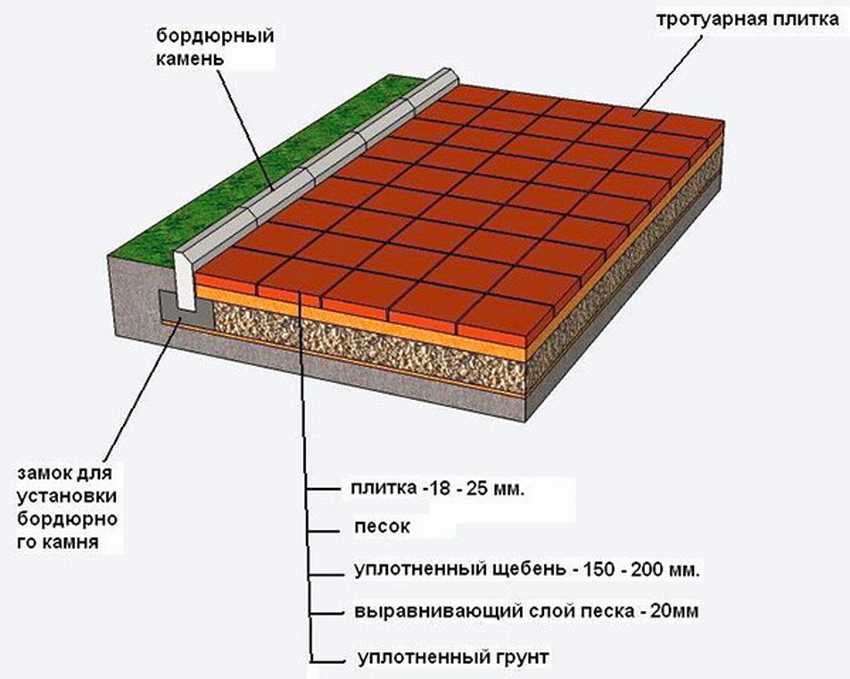

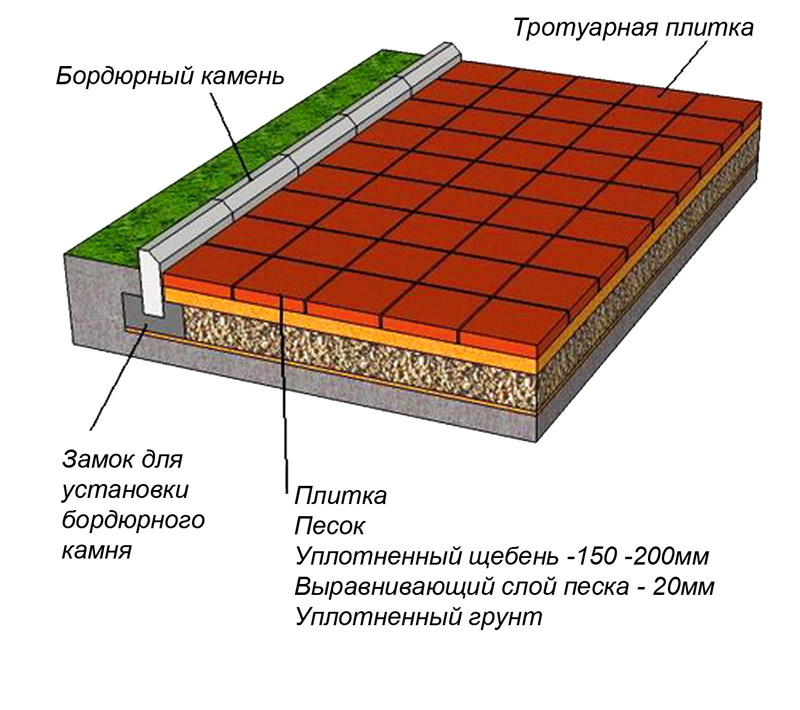

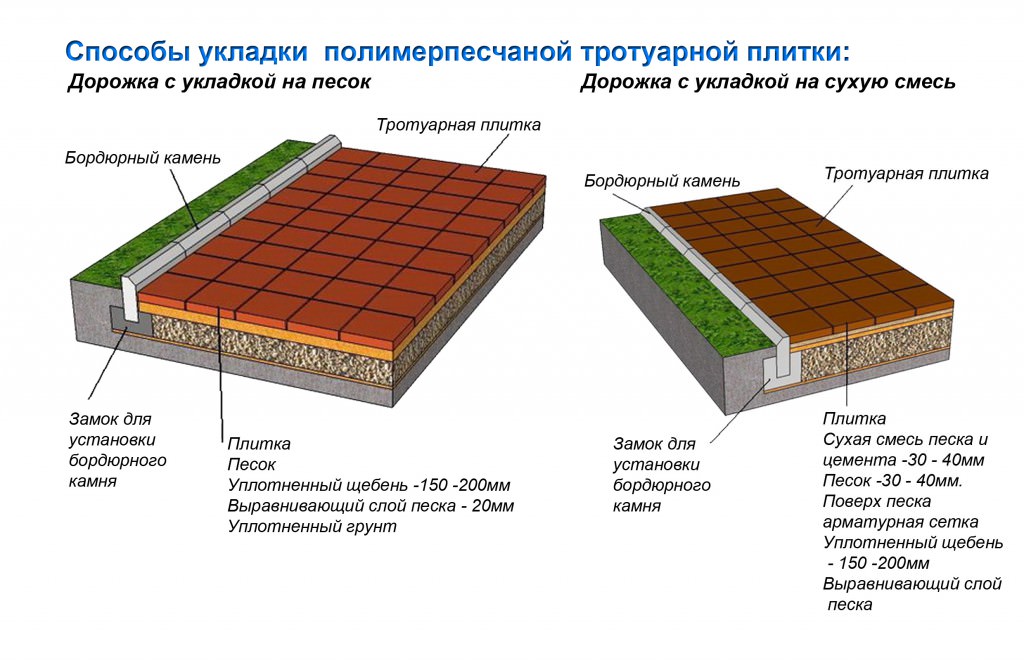

- પોલિમર રેતી કોટિંગની સ્થાપના

- પ્લાસ્ટિકની બોટલોમાંથી પેવિંગ સ્લેબ જાતે કરો

- ફાયદાઓ અને ગેરફાયદાઓ

હોમમેઇડ ટાઇલ્સના ફાયદા અને ગેરફાયદા

જેમણે હજી સુધી હોમમેઇડ ટાઇલ્સ બનાવવાનું નક્કી કર્યું નથી તેઓ બે વિચારણાઓથી ડરતા હોય છે: સમયનું નોંધપાત્ર રોકાણ અને તૈયાર ઉત્પાદનોની ગુણવત્તા વિશે શંકા. પરંતુ જ્યારે તમે તબક્કાવાર ઉત્પાદનની સંભાવનાને ધ્યાનમાં લો છો, જે તમને સપ્તાહના અંતે અથવા તમારા ફાજલ સમયમાં ઉત્પાદન કરવાની મંજૂરી આપે છે, ત્યારે પ્રક્રિયા એટલી લાંબી નથી.વધુમાં, સામગ્રીની કિંમત પણ સમય જતાં ખેંચાઈ જશે, કારણ કે 3-4 મહિના માટે કૌટુંબિક બજેટમાંથી 10% ફાળવવું એ માસિક આવકનો અડધો ભાગ એક જ સમયે ખર્ચવા કરતાં વધુ સરળ છે.

ગુણવત્તાની વાત કરીએ તો, ટેક્નોલોજીનું પાલન કરવું અને ઘણું બચાવવાનો પ્રયાસ ન કરવો તે પૂરતું છે, પછી ફિનિશ્ડ ટાઇલ દાયકાઓ સુધી સેવા આપશે.

ગ્રે અને ન રંગેલું ઊની કાપડ ટાઇલ્સનું મિશ્રણ (સફેદ સિમેન્ટથી બનેલું) સ્ટાઇલિશ લાગે છે અને રંગદ્રવ્યોને બચાવવામાં મદદ કરે છે.

કોષ્ટક: કલાત્મક પેવિંગ સ્લેબના ફાયદા અને ગેરફાયદાની તુલના

| ફાયદા | ખામીઓ |

|---|---|

| નાણાંની બચત (ઉપયોગમાં લેવાયેલ સાધનો અને સામગ્રીના આધારે 30 થી 60% સુધી). | મોટા સમયનું રોકાણ (1 થી 6 મહિના સુધી, મોલ્ડની સંખ્યા અને ટ્રેકના ક્ષેત્રના આધારે). |

| અનન્ય ટાઇલ ડિઝાઇન. | ચિત્રની સારી વિગતો સાથે ખામીઓની ઉચ્ચ સંભાવના. |

| બિન-માનક ખૂણા અને કનેક્ટિંગ તત્વો બનાવવાની ક્ષમતા જે ઉત્પાદકની કેટલોગમાં ઉપલબ્ધ નથી. | ચોક્કસ વિગતો માટે મોલ્ડ બનાવવામાં મુશ્કેલી. તે ઘણીવાર બને છે કે હોમમેઇડ કોર્નર ટાઇલ્સ મોટી અથવા અસમાન સીમ સાથે નાખવી પડે છે. |

| ટાઇલની રચના સાથે પ્રયોગ કરવાની ક્ષમતા, જે તમને પૈસા અથવા સમય બચાવવા, પ્રમાણભૂત રચનાને મજબૂત કરવા અથવા વધારાના સુશોભન ફિલર ઉમેરવા દે છે. | ગુણવત્તા અને ટકાઉપણુંની ગેરંટીનો અભાવ. |

| ટાઇલ તમામ પ્રકારના બગીચાના પાથ, મનોરંજનના વિસ્તારો, આઉટડોર ટેરેસ માટે યોગ્ય છે. | ભારે ભાર (ડ્રાઇવવે, કાર પાર્કિંગ વિસ્તાર) ધરાવતા પ્રદેશ માટે વિશ્વસનીય ટાઇલ્સ ખાસ સાધનો અને રેસીપીનું કાળજીપૂર્વક પાલન કર્યા વિના ઉત્પાદન કરવું લગભગ અશક્ય છે. |

| એક આકર્ષક મનોરંજન, તમારા વિચારોને સાકાર કરવાની તક. | વ્યવહારમાં, કાર્ય શારીરિક રીતે મુશ્કેલ બને છે, જેમાં ધ્યાન અને ચોકસાઈની જરૂર હોય છે. |

જેમ તમે જોઈ શકો છો, હોમમેઇડ ટાઇલ્સની દરેક ખામી માટે, તમે અનુરૂપ લાભ શોધી શકો છો. તેથી, જો તમે તમારા મહેમાનોને તમારા પોતાના હાથનું કામ ગર્વથી બતાવવા માંગતા હો, તો તમે ટ્રેક્સની ઇચ્છિત ડિઝાઇનના અમલીકરણ માટે સુરક્ષિત રીતે આગળ વધી શકો છો.

ફેક્ટરીઓમાં પેવિંગ સ્ટોન્સનું ઔદ્યોગિક ઉત્પાદન

પેવિંગ પત્થરોના ઘણા પ્રકારો છે, જે સામગ્રી જેમાંથી ઉત્પાદનો બનાવવામાં આવે છે તેમાં ભિન્ન છે:

- પથ્થર (ગ્રેનાઈટ);

- કોંક્રિટ;

- ક્લિંકર

સ્ટોન બ્લોક્સ ગ્રેનાઈટ, માર્બલ, બેસાલ્ટથી બનેલા છે. ગ્રેનાઈટ પેવિંગ પત્થરોની ઉત્પાદન તકનીક પ્રાથમિક છે: પથ્થરને ઇચ્છિત આકાર અથવા કદના ટુકડાઓમાં કાપવામાં આવે છે અથવા વિભાજિત કરવામાં આવે છે.

ક્લિંકર પેવર્સ માટીમાંથી બનાવવામાં આવે છે. તેના મૂળમાં, આ એક જ ઈંટ છે, પરંતુ થોડો અલગ આકાર અને ઉચ્ચ શક્તિ સાથે.

કોંક્રિટ પેવર્સ ઉચ્ચ-શક્તિવાળા કોંક્રિટમાંથી બનાવવામાં આવે છે. ચાલો તેના ઉત્પાદનની તકનીક પર વધુ વિગતવાર ધ્યાન આપીએ.

ઉત્પાદનના પ્રકાર દ્વારા પેવિંગ સ્ટોનનો તફાવત

સ્ટોન (ગ્રેનાઈટ) પેવિંગ સ્ટોન

ક્લિન્કર પેવર્સ

કોંક્રિટ પેવર્સ

ના ઉત્પાદન માટેના સાધનો

ઉપયોગમાં લેવાતા સાધનોની સૂચિમાં વિશિષ્ટ વાઇબ્રોપ્રેસનો સમાવેશ થાય છે, જેની સાથે મિશ્રણ કોમ્પેક્ટેડ છે, મિશ્રણ તૈયાર કરવા માટે કોંક્રિટ મિક્સર્સ, સૂકવણી ચેમ્બર અને લોડર. ઉપરાંત, પેવિંગ પત્થરોના ઉત્પાદન માટે ખાસ મોલ્ડની જરૂર છે.

બજારમાં વિવિધ રૂપરેખાંકનોના સ્વરૂપો છે: બંને સામાન્ય લંબચોરસ અને આકૃતિવાળા અથવા એમ્બોસ્ડ. તેઓ સિલિકોન, પ્લાસ્ટિક, પોલીયુરેથીન જેવી વિવિધ સામગ્રીમાંથી બનાવી શકાય છે:

- સિલિકોન મોલ્ડ મેટ અથવા ગ્લોસી હોઈ શકે છે. તેઓ વાપરવા માટે સરળ અને તદ્દન ટકાઉ છે.

- પોલીયુરેથીનના સ્વરૂપો તમને રાહત સપાટી સાથે પેવિંગ પત્થરો બનાવવા દે છે, અને તેમાંથી સામગ્રી કાઢવાનું સરળ છે. તેમની પાસે સારી તાકાત છે, પરંતુ તેમની સેવા જીવન સિલિકોન મોલ્ડ કરતા ઘણી ટૂંકી છે.

- પ્લાસ્ટિક મોલ્ડ સામાન્ય રીતે ચોરસ અથવા લંબચોરસ હોય છે, અને તેમાં રાહત સપાટી હોઈ શકે છે. તેમની સર્વિસ લાઇફ પ્લાસ્ટિક કરતાં લાંબી છે, પરંતુ સિલિકોન કરતાં ઓછી છે.

ફોર્મની કિંમત તેમના વોલ્યુમ, રૂપરેખાંકન અને ઉત્પાદક પર આધારિત છે. પ્લાસ્ટિક મોલ્ડ 25-65 રુબેલ્સ માટે ખરીદી શકાય છે. 1 ટુકડા માટે 20 ઉત્પાદનોના ઉત્પાદન માટે પોલીયુરેથીન મોલ્ડનો સમૂહ 4-5 હજાર રુબેલ્સનો ખર્ચ કરશે.

મિશ્રણની રચના

કોંક્રિટ મિશ્રણના 1 એમ 3 ના ઉત્પાદન માટે, તમારે આની જરૂર છે:

- સિમેન્ટ બ્રાન્ડ 400 અથવા 500 - 500 કિગ્રા;

- કચડી પથ્થર - 1 ટી;

- અશુદ્ધિઓ વિના રેતી - 1 ટી;

- પ્લાસ્ટિસાઇઝર - 2 કિલો;

- રંગીન રંગદ્રવ્ય;

- પાણી - 250 એલ.

ઉત્પાદનોની શક્તિ અને વસ્ત્રો પ્રતિકાર વધારવા માટે મિશ્રણમાં પ્લાસ્ટિસાઇઝર ઉમેરવામાં આવે છે. તે હવાના પરપોટાના દેખાવને અટકાવે છે અને નીચા તાપમાને પણ પેવિંગ પત્થરો બનાવવાનું શક્ય બનાવે છે.

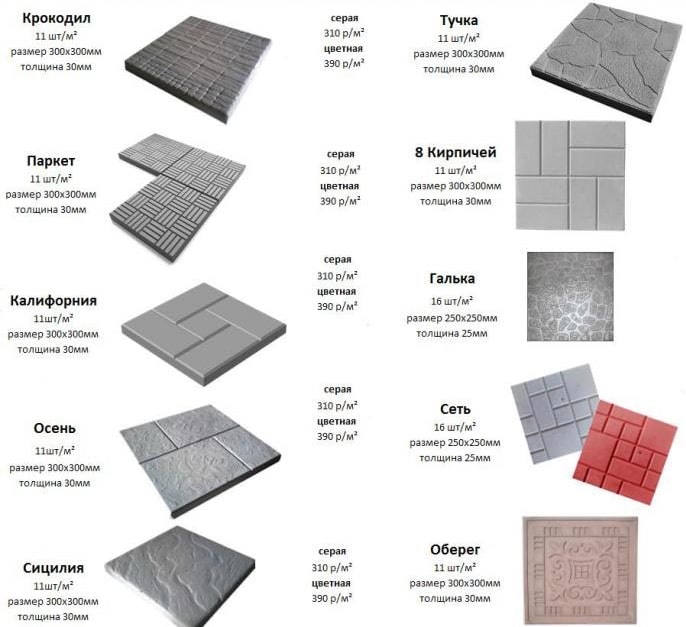

ઉત્પાદિત પ્રકારો

ફૂટપાથ માટે પોલિમર કોટિંગ આજે ઘણા સાહસોમાં પહેલેથી જ બનાવવામાં આવી રહી છે, કારણ કે સતત વધતી માંગ તેના ઉત્પાદનને એકદમ નફાકારક વ્યવસાય બનાવે છે. આધુનિક ઉત્પાદક મકાન સામગ્રીના બજાર પર બગીચાના માર્ગો માટે બે પ્રકારના પીસ પ્લાસ્ટિક ઉત્પાદનો પ્રદાન કરે છે.

ટાઇલનું પ્રથમ સંસ્કરણ જાળીના ચોરસ 300x300 અથવા 500x500 મીમીના સ્વરૂપમાં બનાવવામાં આવે છે, જ્યારે જાળીનો આકાર અલગ હોઈ શકે છે. એકલ રોડબેડમાં વ્યક્તિગત સપાટ તત્વોને એકબીજા સાથે જોડવા માટે ચોરસની બાજુઓ પર ગ્રુવ્સ અને પ્રોટ્રુઝન આપવામાં આવે છે.

જાળીના પોલિમર ચોરસના રૂપમાં પ્લાસ્ટિકના બનેલા પેવિંગ સ્લેબની ઊંચાઈ 20 મીમીથી વધુ હોતી નથી અને તેનું વજન 1.5 કિલોથી વધુ હોતું નથી. તેઓ નાખવા માટે ખૂબ જ સરળ છે, કારણ કે આધારની તૈયારી સપાટીના સરળ સ્તરીકરણમાં ઘટાડો થાય છે.

તે પછી, ચોરસ એકબીજા સાથે જોડાયેલા હોય છે અને સીધા જમીન પર નાખવામાં આવે છે. આ ઉપરાંત, આ સામગ્રી કેટલાક પ્રકારના આવરણોમાંની એક છે જેના દ્વારા ઘાસ ઉગી શકે છે, જે તમને ખૂબ જ મૂળ રચનાઓ બનાવવા દે છે.

પોલિમર રેતી ઘન પ્રોફાઇલ સામગ્રીઓ પરંપરાગત ટાઇલ્સ અથવા પથ્થર અને કોંક્રિટ પેવર્સ જેવા જ ભૌમિતિક આકાર ધરાવી શકે છે. તેઓ એકદમ વિશાળ અને ટકાઉ છે, પરંતુ આવી પ્લાસ્ટિકની ટાઇલ્સ નાખવા માટે પહેલાથી જ ખાસ આધાર તૈયાર કરવાની જરૂર પડશે.

ટાઇલ્સ કેવી રીતે મૂકવી?

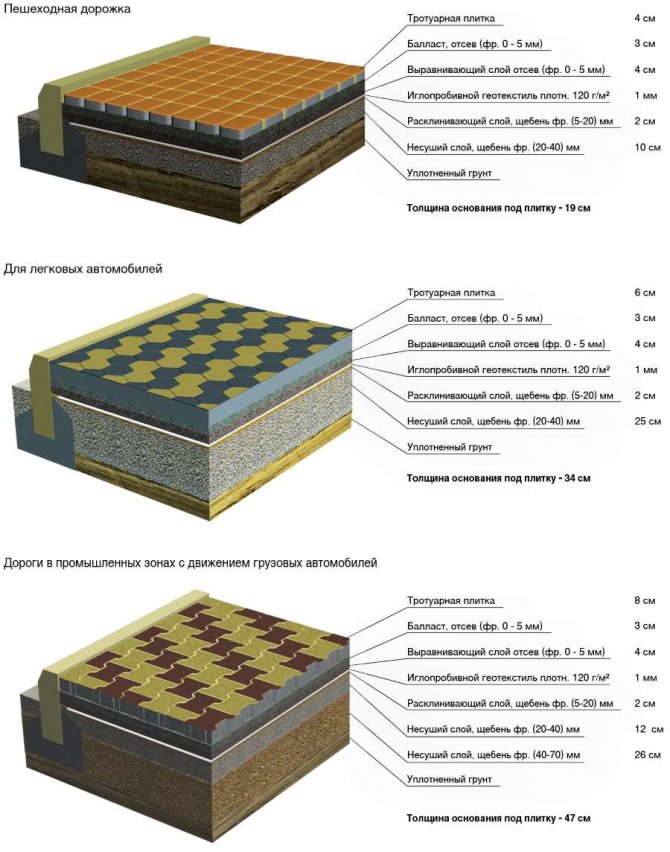

ટાઇલ્સ નાખતા પહેલા, સામગ્રીના તકનીકી ગુણધર્મો શોધવા જરૂરી છે. આ માહિતી પેવિંગ સ્ટોન વેચનાર દ્વારા આપી શકાય છે. ટાઇલ ખરીદતા પહેલા, તમારે ખાતરી કરવી જોઈએ કે તે ટકાઉ છે. આ સૂચક ભાવિ ઇન્સ્ટોલેશનનું સ્થાન નક્કી કરે છે. ઉદાહરણ તરીકે, કેટલીક ટાઇલ્સ ફક્ત તે જ ભારને ટકી શકે છે જે વ્યક્તિ બનાવે છે. આવી સામગ્રી કાર પાર્કિંગના સંગઠન માટે યોગ્ય નથી.

બીજો મહત્વનો ઉપદ્રવ એ ટાઇલનો દેખાવ છે. તેની સપાટી ખરબચડી હોવી જોઈએ જેથી કરીને લોકો વરસાદ પછી ફૂટપાથ પર લપસી ન જાય. ટાઇલનું કદ અને ભાવિ ટ્રેકને ધ્યાનમાં લેવું જોઈએ

જો તેઓ મેળ ખાતા નથી, તો સામગ્રીને કર્બ સાથે કાપવી પડશે, જેના પર તમારે ધ્યાન આપવાની પણ જરૂર છે.

ખાનગી પ્લોટના મોટાભાગના માલિકો ટાઇલની સાથે સ્ટ્રોમ ડ્રેઇન્સ નાખે છે, જે પાણીનો કુદરતી પ્રવાહ પૂરો પાડે છે.

ખરીદતા પહેલા તરત જ, તમારે સામગ્રીની માત્રાની ગણતરી કરવાની જરૂર છે જે ફૂટપાથને ગોઠવવા માટે જરૂરી હશે. આ કરવા માટે, તમારે ટ્રેકનું સ્થાન અને લંબાઈ દર્શાવતી સાઇટનું ડ્રોઇંગ અગાઉથી તૈયાર કરવું જોઈએ.

સામગ્રીના ઘટકો

પીવીસી પેવિંગ પત્થરોના ઉત્પાદન માટે, માત્ર પ્લાસ્ટિકની બોટલ જ નહીં, પણ અન્ય પોલિમરનો પણ ઉપયોગ કરી શકાય છે. વધુમાં, તમારે રંગ અને રેતીની જરૂર પડશે. સામાન્ય કન્ટેનર કાચા માલ તરીકે યોગ્ય છે, જેને ખોરાકના અવશેષો અને સ્ટીકરોને પણ સાફ કરવાની જરૂર નથી. પ્રક્રિયા દરમિયાન વધારાના ઘટકો પોતે જ બળી જાય છે. આ કિસ્સામાં, કાચા માલને સૉર્ટ કરવાની જરૂર નથી.

પ્લાસ્ટિક ટાઇલ ઉત્પાદકો પ્લાસ્ટિક કેન, બોક્સ, ફિલ્મો અને બેગના ભાગોનો પણ ઉપયોગ કરી શકે છે. તદુપરાંત, તૈયાર ઉત્પાદનને ચમક આપવા માટે પોલિઇથિલિન ભાગોનો ઉપયોગ કરવાની ભલામણ કરવામાં આવે છે.

નરમ પ્રકારના પોલિમર ફિનિશ્ડ ટાઇલ ઉત્પાદનોની પ્લાસ્ટિસિટી વધારી શકે છે. જો તેઓ ઉત્પાદન દરમિયાન ઉમેરાતા નથી, તો પછી ઉત્પાદનો વધુ નાજુક હોય છે. ઉત્પાદકો નીચેના પ્રમાણનું પાલન કરે છે:

- ઘન પોલિમર સંયોજનો - 60%;

- નરમ પ્લાસ્ટિક - 40%.

રેતી, જેનો ઉપયોગ પોલિમર પેવિંગ પત્થરોના ઉત્પાદન માટે થાય છે, તેને વધારાના સમાવેશથી સંપૂર્ણપણે સાફ કરવામાં આવે છે. તે જ સમયે, ઉત્પાદનના ઉત્પાદનનો સમય રેતાળ ઘટકની શુષ્કતા પર આધારિત છે. ઉત્પાદનોની ગુણવત્તા રેતી સાથે પ્લાસ્ટિકના મિશ્રણની એકરૂપતા પર આધારિત છે. ઘટકો નીચેના પ્રમાણમાં લેવામાં આવે છે:

- રંગીન બાબત - 1%;

- પોલિમર તત્વો - 9%;

- રેતી - ઓછામાં ઓછું 90%.

ઉચ્ચ-ગુણવત્તાવાળા પોલિમર પેવિંગ પત્થરો અકાર્બનિક રંગોના ઉમેરા સાથે બનાવવામાં આવે છે.

કાચો માલ

પ્લાસ્ટિક પેવિંગ સ્લેબ કોઈપણ કચરામાંથી બનાવી શકાય છે:

- પ્લાસ્ટિક બોટલ;

- તૂટેલા બોક્સ;

- પ્લાસ્ટીક ની થેલી.

આ એક ખૂબ જ સસ્તો કાચો માલ છે જે લોકો પાસેથી ઓછા પૈસામાં ખરીદી શકાય છે. તેની ખરીદી માટે, ખાસ સંગ્રહ બિંદુઓનું આયોજન કરવું જોઈએ. 1 કિલો પ્લાસ્ટિકના કચરા માટે, તમારે ફક્ત 3 રુબેલ્સ ચૂકવવા પડશે. વધુમાં, તમારે રંગ અને રેતીની જરૂર પડશે. આવા ઉત્પાદનોની કિંમત તેના કોંક્રિટ સમકક્ષો કરતા ઘણી ઓછી હોય છે. જો તમે આ પ્રકારની આવકમાં જોડાવાનું નિશ્ચિતપણે નક્કી કર્યું છે, તો પછી પેવિંગ સ્લેબના ઉત્પાદન માટેની વ્યવસાય યોજના અને સાધનોનું વર્ણન વિષયોના સંસાધનો પર ઇન્ટરનેટ પર મળી શકે છે. વધુમાં, અમે વિશે વાંચવાની ભલામણ કરીએ છીએ. કમાણીનો આ વિકલ્પ, ખાતરી માટે, તમને રસ લેશે.

પ્રબલિત કોંક્રિટ અને પોલિમર રેતી: કોણ જીતે છે?

લાંબા સમય સુધી, કુવાઓના ઉત્પાદન માટે પ્રબલિત કોંક્રિટ એકમાત્ર સામગ્રી રહી. પરંતુ તેના ગુણધર્મો આદર્શથી દૂર છે. ચાલો પોલિમર-રેતીની કાચી સામગ્રીની સમાન લાક્ષણિકતાઓ સાથે તેમની તુલના કરીએ.

સાઇટ પર વજન અને પરિવહન

પ્રબલિત કોંક્રિટ સામગ્રી નોંધપાત્ર વજનમાં અલગ પડે છે. મીટર રીંગમાં આશરે 500 કિગ્રા વજન હોય છે, જેનો અર્થ છે કે બાંધકામ સાઇટ પર તેના પરિવહન માટે, લોડિંગ અને અનલોડિંગ (ક્રેન) અને પરિવહન (ટ્રક) બંને માટે વિશેષ ઉપકરણોની જરૂર છે. જો આ મળી આવે તો પણ, આવા વિશાળ સાધનો હંમેશા સાંકડી બાંધકામ જગ્યામાં "સ્ક્વિઝ" કરશે નહીં, ખાસ કરીને શહેરમાં, જ્યાં નજીકમાં રહેણાંક ઇમારતો છે.

ઓછા જથ્થાબંધ ઘટકોને લીધે, પોલિમર કુવાઓ સ્થાપિત કરવા માટે સરળ છે, કારણ કે મોટા કદના સાધનો અને ઘણા કામદારોની જરૂર નથી.

વ્યાસમાં, પોલિમર રેતીના કુવાઓ 1.1 મીટર કરતા વધુ જાડા હોતા નથી, તેથી તે કાર માટેના નિયમિત ટ્રેલરમાં સરળતાથી ફિટ થઈ શકે છે.

બદલામાં, પોલિમર-રેતીના કુવાઓ વધુ હળવા હોય છે.કોઈપણ માળખાકીય ટુકડા (રિંગ, હેચ, વગેરે) નો સમૂહ 60 કિલો સુધીનો છે. આ વજન બે લોકો ક્રેનનો ઉપયોગ કર્યા વિના ઉપાડી શકે છે. હા, અને ઉનાળાના રહેવાસી કાર માટે સામાન્ય ટ્રેલર સાથે સાઇટ પર પરિવહન કરી શકશે. અન્ય વત્તા: તે હાર્ડ-ટુ-પહોંચના સ્થળે સરળતાથી માઉન્ટ થયેલ છે (ઉદાહરણ તરીકે, ભોંયરામાં), કારણ કે સાઇટનો માલિક પોતે રિંગ્સને રોલ કરી શકે છે અને ખાણમાં ફેંકી શકે છે.

એક વ્યક્તિ તત્વોમાંથી આખો કૂવો એસેમ્બલ કરી શકે છે અને તેને જમીનમાં માઉન્ટ કરી શકે છે, કારણ કે દરેક તત્વનું વજન 60 કિલોથી વધુ હોતું નથી.

તત્વોમાં જોડાવાની સુવિધાઓ અને સાંધાઓની ચુસ્તતા

પ્રબલિત કોંક્રિટ રિંગ્સમાં, કિનારીઓ એકદમ સમાન બનાવી શકાતી નથી, તેથી, ઇન્સ્ટોલેશન દરમિયાન, તમારે સાંધાઓની ચુસ્તતા સાથે ઘણું ફિડલ કરવું પડશે. અને કોઈપણ રીતે, સમય જતાં, તેઓ પાણી, તેમજ દિવાલો દ્વારા ધોવાઇ જાય છે. અને જો કૂવો ફરતી જમીન પર ઊભો રહે છે, જ્યાં વસંતઋતુમાં ભૂગર્ભજળ ખૂબ જ મજબૂત પ્રવાહ ધરાવે છે, તો પછી રિંગ્સ ખસેડી શકે છે, સાંધાને તોડી શકે છે.

"ગ્રુવ-રિજ" સિસ્ટમ સાથે, બંને માળખાકીય તત્વો શક્ય તેટલા ચુસ્તપણે જોડાયેલા છે, તેથી સિલિકોન સાથે લ્યુબ્રિકેશન સિવાય સાંધાને વધારાની સીલિંગની જરૂર નથી.

પોલિમર-રેતી તત્વો "ગ્રુવ-રિજ" સિસ્ટમ અનુસાર જોડાયેલા છે, જેના કારણે તેઓ જમીનની હિલચાલથી ડરતા નથી. આવા જોડાણ સંપૂર્ણપણે પાણીને પસાર થવા દેતું નથી, અને તે સિલિકોન સીલંટ અથવા બિટ્યુમેન મેસ્ટિક સાથે વીમા માટેના તમામ ગ્રુવ્સને કોટ કરવા માટે પૂરતું છે.

ભેજ પ્રતિકાર કરવાની ક્ષમતા

પ્રબલિત કોંક્રિટ સ્ટ્રક્ચર્સનો મુખ્ય દુશ્મન ભેજ છે. કોંક્રિટની સપાટીમાં મોટા છિદ્રો હોય છે, અને શિયાળામાં, જમીનમાંથી હિમ તેમાં પ્રવેશ કરે છે, વિસ્તરે છે અને માઇક્રોક્રેક્સનું કારણ બને છે જે દર વર્ષે વધશે.

કણોના "સિન્ટરિંગ" ની તકનીકને કારણે, પોલિમર રેતીના રિંગ્સમાં માત્ર 0.03% નું પાણી શોષણ સ્તર હોય છે. કૂવો કોઈપણ માળખાકીય નુકસાન વિના પાંચસો થી વધુ ફ્રીઝ-થૉ ચક્ર (-65˚ થી +160˚С) નો સામનો કરવા સક્ષમ છે.

આક્રમક પદાર્થો સામે પ્રતિકાર

જમીનમાંથી પાણી સાથે, આક્રમક પદાર્થો કુવાઓની સપાટીમાં પ્રવેશ કરે છે, કોંક્રિટની રચનાને નષ્ટ કરે છે, અને જો કૂવો ગટરનો કૂવો હોય, તો બાયોમાસ વિઘટનની પ્રતિક્રિયાઓ તેને અંદરથી "બગાડશે". આ પ્રક્રિયાઓને નબળી બનાવવા માટે, પ્રબલિત કોંક્રિટ રિંગ્સને ખાસ એન્ટિસેપ્ટિક્સ અને વોટરપ્રૂફિંગ માસ્ટિક્સ સાથે લ્યુબ્રિકેટ કરવામાં આવે છે.

પોલિમર ઉત્પાદન આક્રમક વાતાવરણથી ડરતું નથી. સંયુક્ત સામગ્રી પદાર્થો સાથે પ્રતિક્રિયા આપતી નથી, તેથી તે ક્ષાર, એસિડ અને આલ્કલીથી ડરતી નથી અને વધારાની પ્રક્રિયાની જરૂર નથી.

પાઇપલાઇન સાથે જોડાણની સરળતા

ઘરેલું પાણી પુરવઠા પ્રણાલી સાથે કૂવાને જોડતી વખતે, તમારે તેમાં છિદ્રો અથવા છિદ્રો ડ્રિલ કરવા પડશે. પ્રબલિત કોંક્રિટમાં, આ કરવું ખૂબ મુશ્કેલ છે. ઘણીવાર વ્યાવસાયિક સાધનની જરૂર પડે છે.

તમે સામાન્ય ઘરગથ્થુ સાધનો સાથે પોલિમર રેતીના કુવાઓમાં પાઈપો માટેના છિદ્રો અને છિદ્રો કાપી શકો છો, અને ધારને કંઈપણ સાથે પ્રક્રિયા કરવાની જરૂર નથી.

પોલિમર રીંગમાં, તમામ ઓપનિંગ્સ ઘરગથ્થુ સાધનો સાથે બનાવવામાં આવે છે. તે જ સમયે, કટ પીસની કિનારીઓને કોઈપણ સંયોજનો સાથે લુબ્રિકેટ કરવું જરૂરી નથી, કારણ કે પ્લાસ્ટિકનો કાટ ભયંકર નથી.

ખાતરી નો સમય ગાળો

પ્રબલિત કોંક્રિટ ઉત્પાદનો માટે, ઉત્પાદકો લગભગ 50 વર્ષની બાંયધરી આપે છે, પરંતુ સૂચવે છે કે આ પરિમાણો ફક્ત મુખ્ય તકનીકી લાક્ષણિકતાઓ સાથે સંબંધિત છે. તે. રીંગ ચોક્કસપણે અલગ પડશે નહીં અને પાતળી બનશે નહીં.પરંતુ તેઓ સાંધાઓની ચુસ્તતાની બાંયધરી આપી શકતા નથી, તેથી જો સ્થાપન અભણપણે હાથ ધરવામાં આવ્યું હોય તો સૌથી ટકાઉ ફેક્ટરી કુવાઓ પણ બે વર્ષમાં કાંપ થઈ શકે છે.

પોલિમર રેતીના કુવાઓ સાથે, આવી ઘટનાઓને બાકાત રાખવામાં આવે છે. તેથી, ઉત્પાદકો 100 વર્ષ સુધીની બાંયધરી આપે છે, જો કે પ્લાસ્ટિક 400 વર્ષથી પ્રકૃતિમાં વિઘટિત થાય છે, અને રેતી જે કાચા માલનો ભાગ છે તે શાશ્વત છે.

ઉપયોગમાં લેવાતી સામગ્રીના ફાયદા અને વિશિષ્ટતાઓ

કામચલાઉ સામગ્રી (ટાયર, પ્લાસ્ટિકની બોટલ) માંથી હાથ દ્વારા બનાવેલ ટાઇલ સામગ્રીને અલગ પાડતા મુખ્ય ફાયદાઓમાં નીચેનાનો સમાવેશ થાય છે:

ઉચ્ચ તાકાત, વિશ્વસનીયતા અને ટકાઉપણું. કામ માટે, રિસાયકલ કરેલ ટાયરનો ઉપયોગ કરવામાં આવે છે, જે હવે કારની ડિઝાઇનમાં ઉપયોગમાં લઈ શકાશે નહીં. તે નોંધનીય છે કે ટાયર ડિઝાઇન નોંધપાત્ર લોડનો સામનો કરી શકે છે, અને ટાઇલ્સમાં સમાન પરિમાણો છે.

કેટલાક રફનેસને કારણે ઉત્તમ ભેજ પ્રતિકાર. હાથ દ્વારા બનાવેલ સપાટી, નરમ અને સુખદ બંને છે, મોટા જથ્થામાં ઝડપથી ભેજને શોષી લેવામાં સક્ષમ છે.

ટાયર કટકા કરનાર

સુરક્ષાનું મહત્તમ સ્તર. સારી રીતે ડિઝાઈન કરેલી ખરબચડી સપાટીને કારણે, તમે પગરખાં સાથે અને જૂતા વગર, પડી જવા અથવા ઈજા થવાના જોખમ વિના, પેવિંગ સ્લેબ પર સરળતાથી ચાલી શકો છો.

જો પતન થયું હોય, તો તમારે ચિંતા કરવાની જરૂર નથી, નરમ સપાટીને નોંધપાત્ર નુકસાન થશે નહીં અને ઉઝરડા પણ નહીં થાય.

સપાટી ચિપ્સ અને નુકસાનથી મુક્ત છે તે ધ્યાનમાં લેતા સપાટીની શ્રેષ્ઠ કાળજી, સ્થિતિસ્થાપકતાનો ઉચ્ચ માર્જિન ધરાવે છે. જો કોટિંગ ગંદા હોય, તો તેને ફક્ત નળીથી ધોઈ લો, તેને સૂકા સાફ કરો

બરફ દૂર કરવા માટે, સામાન્ય પાવડો વાપરવા માટે તે પૂરતું છે, જ્યારે કાટમાળને સાવરણીથી દૂર કરી શકાય છે.

નાનો ટુકડો બટકું રબર ટાઇલ્સ ઉત્પાદન માટે મીની પ્રેસ

ઇન્સ્ટોલેશનની સરળતા, જેના માટે વિશિષ્ટ સાધનોનો સમૂહ, તેમજ વિવિધ ઉપકરણો અને ફિક્સરનો ઉપયોગ કરવાની જરૂર નથી. પેવિંગ સ્લેબ નાખવાનું કામ બિન-વ્યાવસાયિક દ્વારા પણ કરી શકાય છે, કારણ કે સાંધા એકદમ સરળ રીતે રચાય છે, સપાટી પર કોઈ તિરાડો નથી.

સસ્તું અને અનુકૂળ ખર્ચ, પરિમાણ કોંક્રિટ માટે સમાન કિંમત સેટ કરતા અનેક ગણું ઓછું છે. ભૂલશો નહીં કે પેવિંગ સ્લેબ પ્લાસ્ટિકની બોટલમાંથી બનાવવામાં આવે છે, અને તે પણ તમારા પોતાના હાથથી, તેથી, ફક્ત ઉપલબ્ધ સામગ્રીનો ઉપયોગ કરવામાં આવે છે, જે વિપુલ પ્રમાણમાં છે.

અવાજ શોષણની અસર, જે અનન્ય રચનાને કારણે બનાવવામાં આવે છે, જ્યારે તેનો ઉપયોગ કરવામાં આવે છે, ત્યારે તમને બાહ્ય અવાજો લાગશે નહીં. ખાસ કરીને, પ્લાસ્ટિકની બોટલમાંથી પેવિંગ સ્લેબ જાતે કરો, જેનું ઉત્પાદન હવે મોટા પાયે છે.

પર્યાવરણીય ફેરફારો માટે સામગ્રીનો પ્રતિકાર, જે તમને હવામાન, આબોહવાની પરિસ્થિતિઓને ધ્યાનમાં લીધા વિના, ટ્રેક કવરિંગ તરીકે ઉત્પાદનનો સરળતાથી ઉપયોગ કરવાની મંજૂરી આપશે. ખાસ કરીને, ઘટી રહેલા વરસાદ, કરા અને તાપમાનના તીવ્ર ફેરફારોની સ્થિતિમાં સમસ્યા વિના ઉત્પાદનનું સંચાલન કરવું શક્ય છે.

ધ્યાનમાં લેવાના પરિબળો

પેવિંગ સ્લેબ એક એવી સામગ્રી છે જેનો ઉપયોગ પાથ, યાર્ડ અને પાથને આવરી લેવા માટે થાય છે. તેનું મુખ્ય કાર્ય ઉપનગરીય અથવા ખાનગી વિસ્તારને સંસ્કારી દેખાવ આપવાનું છે. પેવિંગ સ્લેબની પસંદગી નીચેના પરિબળો પર આધારિત હોવી જોઈએ:

- આકારો અને રંગોની મોટી પસંદગી, જે તમને કોઈપણ ડિઝાઇન વિચારોને સમજવાની મંજૂરી આપશે;

- ઇન્સ્ટોલેશનની સરળતા. ટાઇલ એક સરળ તકનીકનો ઉપયોગ કરીને નાખવી જોઈએ, માનક સાધનોનો ઉપયોગ કરીને, આ કોઈપણ તેને મૂકવાની મંજૂરી આપશે. ક્ષતિગ્રસ્ત તત્વોને ખૂબ મુશ્કેલી વિના બદલવું પણ શક્ય હોવું જોઈએ;

- ઇકોલોજીકલ શુદ્ધતા. ઉનાળામાં, ફૂટપાથ સૂર્ય દ્વારા મજબૂત રીતે ગરમ થશે. આ સંદર્ભમાં, તેની રચનામાં માનવો માટે હાનિકારક પદાર્થો ન હોવા જોઈએ જે ગરમ થાય ત્યારે છોડવાનું શરૂ કરશે;

- ટકાઉપણું. આ મુખ્ય પરિબળોમાંનું એક છે. મૂકેલી સામગ્રીને નિશ્ચિતપણે અને વિશ્વસનીય રીતે પકડી રાખવું જોઈએ અને તાપમાનની ચરમસીમા, યાંત્રિક તાણ અને વાતાવરણીય પ્રભાવોની અસરોનો સામનો કરવો જોઈએ. આ આવશ્યકતાઓને પૂર્ણ કરતી ઉચ્ચ-ગુણવત્તાવાળી સામગ્રી લાંબા સમય સુધી ચાલશે.

પ્રકારો અને લક્ષણો

સ્પર્શેન્દ્રિય ટાઇલ્સના પ્રકાર

સ્પર્શેન્દ્રિય ટાઇલ્સના પ્રકાર

ટેક્ટાઇલ ટાઇલ ઉત્પાદનો પ્રમાણભૂત ટાઇલ્સ જેવા જ દેખાવ ધરાવે છે. જો કે, તે તેની સપાટી પર શંક્વાકાર અથવા રેખીય આકારની રાહત પેટર્ન ધરાવે છે.

લાકડીનો ઉપયોગ કરીને, અંધ વ્યક્તિ સરળતાથી પટ્ટાઓની દિશા નક્કી કરી શકે છે. ઉદાહરણ તરીકે, જો તેઓ આરપાર હોય, તો તમારે ડાબે અથવા જમણે વળવાની જરૂર છે, અને સીધી રેખાઓ પસાર થવા દે છે. શંકુ આકારના હોદ્દા (ખડકો) એ ચેતવણી તરીકે સેવા આપે છે કે રસ્તામાં જોખમી ક્ષેત્ર છે (કારનો માર્ગ, વંશ અથવા ચઢાણ).

ત્યાં 4 પ્રકારના લહેરિયું છે:

- રેખાંશ - તે દિશા બતાવે છે જેમાં તમારે ખસેડવાની જરૂર છે;

- ચોરસ - માર્ગમાં અવરોધ સૂચવે છે;

- કર્ણ - વળાંક બનાવવાની જરૂરિયાત સૂચવે છે;

- શંકુ આકારનો - મતલબ કે આગળ પગથિયાં છે.

લહેરિયું સ્વરૂપોનું કોષ્ટક અને સ્પર્શનીય ટાઇલ્સનો હેતુ

વધુમાં, આ ટાઇલ્સનો રંગ વધુ તેજસ્વી હોય છે જે તેમને રસ્તાની અન્ય સપાટીઓથી અલગ પાડે છે. આ સુવિધા ક્ષતિગ્રસ્ત દ્રષ્ટિ અને શેડ્સને અલગ પાડવાની ક્ષમતા ધરાવતા લોકો માટે બનાવાયેલ છે.

આ પ્રકારની ટાઇલ વિવિધ સામગ્રીમાંથી બનાવી શકાય છે. ઉદાહરણ તરીકે, યાર્ડ વિસ્તારોમાં અને વહીવટી ઇમારતોના પરિસરમાં, પોલીયુરેથીન અથવા રબરવાળા ઉત્પાદનો મોટાભાગે નાખવામાં આવે છે, જે ખાસ એડહેસિવનો ઉપયોગ કરીને ફ્લોર પર નિશ્ચિત કરવામાં આવે છે. શહેરની શેરીઓમાં કોંક્રિટ ઉત્પાદનો નાખવામાં આવે છે.

અંધ લોકો માટેના માર્ગો અને નિયંત્રણો તંદુરસ્ત લોકોનું પણ ધ્યાન આકર્ષિત કરે છે. ચાલતા લોકોના તીવ્ર પ્રવાહમાં, દૃષ્ટિહીન વ્યક્તિને તરત જ ધ્યાન આપવું મુશ્કેલ છે, અને અંધ લોકો માટે ફરસના પથ્થરો પર, તમે વિકલાંગ વ્યક્તિ સાથે અથડામણ ટાળી શકો છો.

પોલિમર રેતી કોટિંગની સ્થાપના

સપાટી પર પ્લાસ્ટિક પેવિંગ સ્લેબ મૂકવું એકદમ સરળ છે, અને તમે તે જાતે કરી શકો છો. આને સૌથી સરળ બાંધકામ સાધનની જરૂર પડશે, તેમજ:

- મોટા અપૂર્ણાંકની ધોવાઇ અથવા નદીની રેતી;

- મધ્યમ અપૂર્ણાંક અથવા કાંકરીનો કચડી પથ્થર;

- સિમેન્ટ ગ્રેડ PC400;

- પ્લાસ્ટિકની બનેલી ટાઇલ્સ અથવા પેવિંગ પત્થરો;

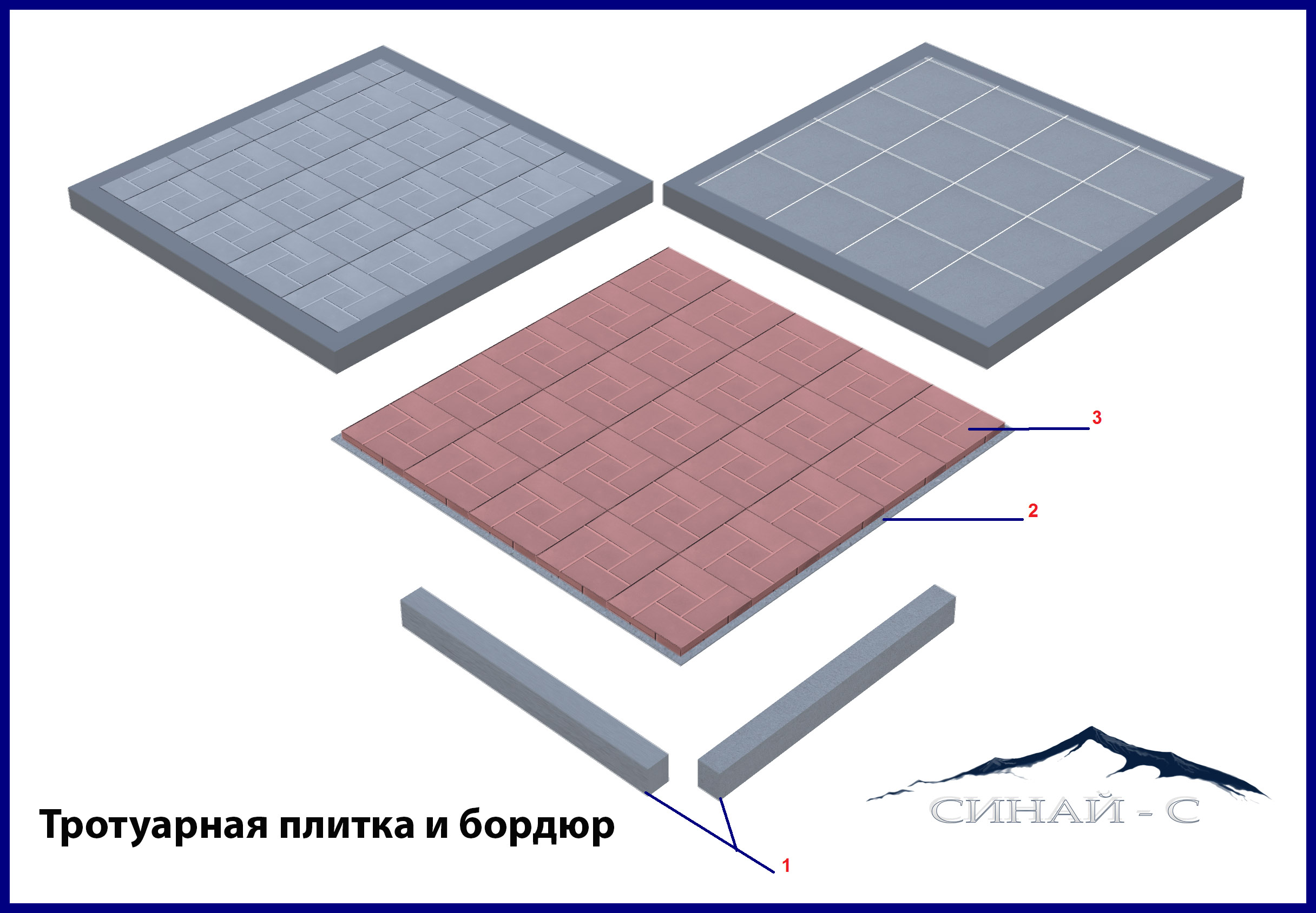

- કોંક્રિટ અથવા પ્લાસ્ટિક કર્બસ્ટોન.

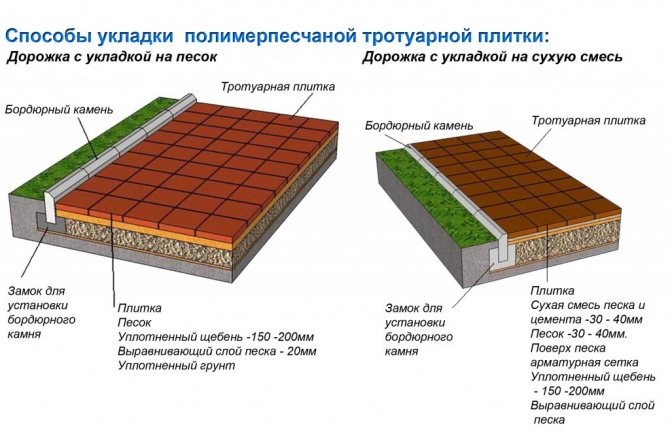

પોલિમેરિક સામગ્રીથી બનેલા સાઇડવૉક કવરિંગ્સના ઉપકરણ માટે બે સમાન તકનીકોનો ઉપયોગ થાય છે. કોમ્પેક્ટેડ રેતી પર મૂકવું અને સિમેન્ટ-રેતીના આધારની તૈયારી. બંને વિકલ્પોને નીચેના પ્રકારનાં કાર્યની જરૂર છે:

- માર્કઅપ;

- માટીના ટોચના સ્તરને 25-30 સે.મી.ની ઊંડાઈ સુધી દૂર કરવું;

- કર્બસ્ટોનની સ્થાપના;

- ખાઈના તળિયે;

- કાંકરી અથવા કચડી પથ્થરમાંથી 10-15 સેમી જાડા ડ્રેનેજ સ્તરનું બેકફિલિંગ અને ટેમ્પિંગ;

- ડ્રેનેજ સ્તર પર જીઓટેક્સટાઇલ મૂકવું;

- 5-15 સેમી જાડા રેતીના સ્તરને બેકફિલિંગ અને ટેમ્પિંગ.

પોલિમર પેવિંગ સ્ટોન્સ સામાન્ય રીતે સ્વચ્છ રેતી પર મૂકવામાં આવે છે, કારણ કે તેમાં વ્યક્તિગત ટુકડાના ઉત્પાદનોની જાડાઈ વધુ હોય છે અને સપાટીનો વિસ્તાર ઓછો હોય છે. આવી સામગ્રી, એક જ કોટિંગમાં ફોલ્ડ કરવામાં આવે છે, તેમાં મહાન સ્થિરતા હોય છે અને તેને ખાસ કરીને મજબૂત આધારની જરૂર હોતી નથી.

સિમેન્ટ-રેતીના મિશ્રણ પર પાતળો પ્લાસ્ટિક પેવિંગ સ્લેબ નાખવામાં આવે છે જેથી પ્રમાણમાં પહોળા ઉત્પાદનો હેઠળ નક્કર આધાર હોય.

તે વ્યક્તિગત સ્લેબની સ્થિરતાને સુનિશ્ચિત કરશે, ભલેને તેમની ધાર પર વજનનું દબાણ લાગુ કરવામાં આવે.

વારાફરતી તાકાત અને નમ્રતાને જોતાં, સામાન્ય રીતે ભારે કોંક્રિટ બેઝની તૈયારી જરૂરી નથી. તેના ઉપકરણ પરનો નિર્ણય ફક્ત સાઇટ પર ભારે અને અસ્થિર જમીનની હાજરી દ્વારા લેવામાં આવે છે. આ કિસ્સાઓમાં, રેતાળ સ્તરીકરણ સ્તરને પ્રબલિત કોંક્રિટ મોનોલિથ સાથે બદલવામાં આવે છે.

સિમેન્ટ-રેતીનું મિશ્રણ PC400 સિમેન્ટ અને મધ્યમ અપૂર્ણાંકની ધોયેલી રેતીમાંથી 1:5ના ગુણોત્તરમાં તૈયાર કરવામાં આવે છે. ગુણવત્તાના જરૂરી સ્તરને મેળવવા માટે મિશ્રણને પ્રાધાન્યમાં કોંક્રિટ મિક્સરમાં હાથ ધરવામાં આવે છે.

ટ્રેક પર સામગ્રી મૂકવાનો ક્રમ નીચે મુજબ છે:

- પ્લાસ્ટિક અથવા પેવિંગ પત્થરોથી બનેલા પેવિંગ સ્લેબની એક મીટરની પંક્તિને કર્બ સાથે મૂકો, રબર મેલેટ વડે ટાઇલ્સની ઊંચાઈને સમતળ કરો;

- બિલ્ડિંગ લેવલ સાથે જરૂરી ઢોળાવની હાજરી તપાસતી વખતે, પાથ અથવા ફૂટપાથ પર એક પંક્તિ મૂકો;

- આ પંક્તિઓ દ્વારા દર્શાવેલ વિસ્તારને ટાઇલ્સ અથવા પેવિંગ સ્ટોન્સથી ભરો;

- આવા નાના વિસ્તારોને ભરીને સામગ્રીને આગળ મૂકો.

ચણતર પૂર્ણ થયા પછી, તમામ હાલની સીમ શુષ્ક, સ્વચ્છ રેતીથી ભરવામાં આવશ્યક છે.આ કરવા માટે, સામગ્રીને સપાટી પર રેડવામાં આવે છે અને તેના પર સોફ્ટ બ્રશથી ફેલાવવામાં આવે છે, ત્યાંથી બધી ખાલી જગ્યાઓ ભરાય છે.

પ્લાસ્ટિકની બોટલોમાંથી પેવિંગ સ્લેબ જાતે કરો

વપરાયેલી પ્લાસ્ટિકની બોટલો કચરો છે, જેમાંથી ત્રીજા ભાગનો હિસ્સો છે

ગ્રહનો કચરો. આવા કન્ટેનર પાણી, રસ, બીયર અને પ્રવાહી ઘરગથ્થુ રસાયણો વેચે છે. કન્ટેનરને નિકાલજોગ માનવામાં આવે છે, તેથી, ઉપયોગ કર્યા પછી, તે પ્રારંભિક માટે નકામું છે

ગોલ

પરંતુ આજે, પ્લાસ્ટિકની બોટલોને ફ્લેક્સ - પ્લાસ્ટિકમાં રિસાયકલ કરવામાં આવે છે

નાનો ટુકડો બટકું, જેનો વધુ ઉપયોગ પોલિમર ફાઇબર અને રોજિંદા જીવનમાં અને ઉત્પાદનમાં વપરાતા વિવિધ ઉત્પાદનોના ઉત્પાદન માટે થાય છે.

બોટલમાંથી પેવિંગ સ્લેબ

આપણા દેશમાં એક નવીનતા માનવામાં આવે છે,

જોકે પશ્ચિમમાં આ ટેક્નોલોજીનો લાંબા સમયથી ઉપયોગ કરવામાં આવે છે. તેથી, પ્લાસ્ટિકના કચરામાંથી પેવિંગ સ્લેબનું ઉત્પાદન એ થોડી સ્પર્ધા સાથે નફાકારક વ્યવસાય છે.

ફાયદાઓ અને ગેરફાયદાઓ

સૌ પ્રથમ, પ્લાસ્ટિક બોટલની ટાઇલ્સ તેમની નીચી સાથે ખરીદદારોને આકર્ષે છે

તે કિંમતે કાચા માલની સસ્તીતાને કારણે,

ઉત્પાદન પર જઈ રહ્યા છે. તમારે ફક્ત પ્લાસ્ટિકના કન્ટેનર, રેતી, રંગ અને ઉમેરણોની જરૂર છે. પરંતુ આવા પેવમેન્ટ

મોટી સંખ્યામાં સારા પ્રદર્શન લાક્ષણિકતાઓ, એટલે કે, ઉપભોક્તા ઓછી ચૂકવણી કરે છે, પરંતુ ઉચ્ચ-ગુણવત્તાવાળી સામગ્રી મેળવે છે.

પોલિમર પેવમેન્ટના મુખ્ય ફાયદા:

·

તાકાતની દ્રષ્ટિએ, પોલિમર ટાઇલ્સ કોંક્રિટ પેવમેન્ટ સાથે સ્પર્ધા કરી શકે છે;

·

ઠંડીમાં તિરાડ પડતી નથી;

·

આવા માર્ગો પરથી બરફ દૂર કરવો સરળ છે;

·

કોટિંગ પર કોઈ બરફનો પોપડો નથી;

·

જૂતાના તળિયા સાથે સારી સંલગ્નતા રાહદારીઓની સલામતીની ખાતરી કરે છે;

·

સપાટી ઘર્ષણ માટે પ્રતિરોધક છે;

·

ઉચ્ચ ભેજ પ્રતિકાર છે;

·

સામગ્રી પ્રકાશ અને સ્થાપિત કરવા માટે સરળ છે;

·

રાસાયણિક પ્રભાવોથી ડરતા નથી;

·

ખૂબ નીચા તાપમાનનો સામનો કરે છે;

·

વિવિધ રંગો અને ટેક્સચરમાં ઉત્પાદિત.

દોષ

પ્લાસ્ટિક બોટલમાંથી પેવિંગ સ્લેબમાં ફક્ત એક જ હોય છે - સાથે

ઉચ્ચ તાપમાન તે કદમાં સહેજ વધે છે.

સૂર્યપ્રકાશના પ્રભાવ હેઠળ કોટિંગના વિરૂપતાને ટાળવા માટે, ટાઇલ્સ વચ્ચે બિછાવે ત્યારે, ઓછામાં ઓછું અંતર

થોડા મિલીમીટર.