- ઓપરેટિંગ સિદ્ધાંત

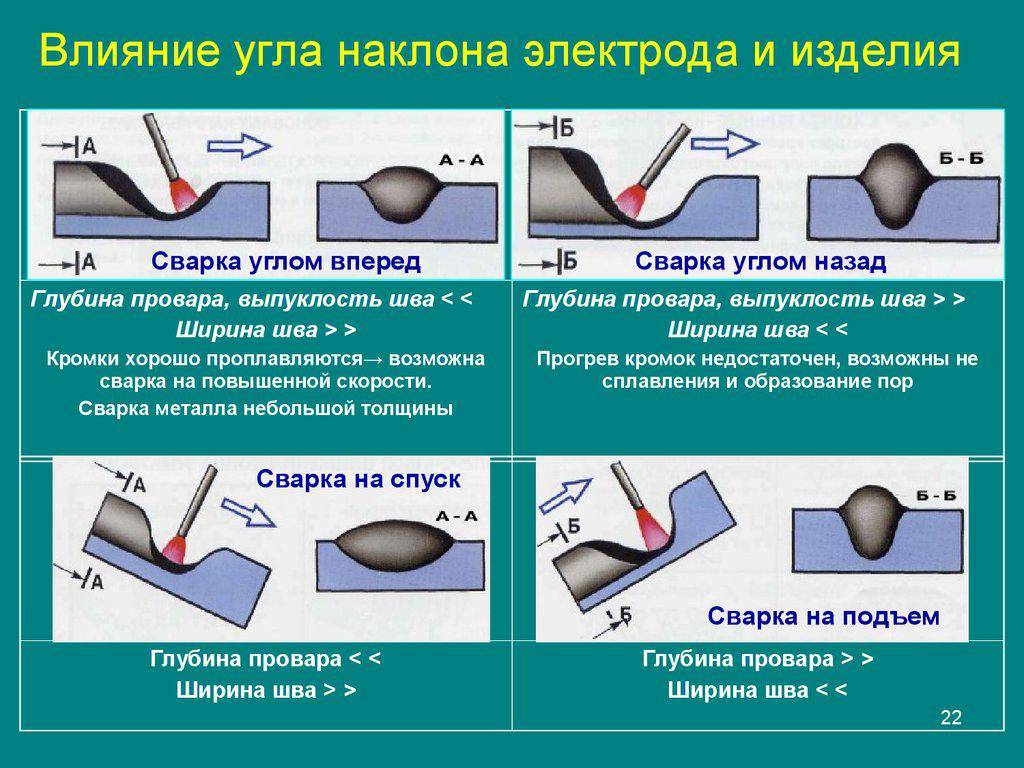

- સીમ કેવી રીતે વેલ્ડ કરવી

- વેલ્ડિંગ ઊભી seams

- આડી સીમ કેવી રીતે વેલ્ડ કરવી

- છત સીમ

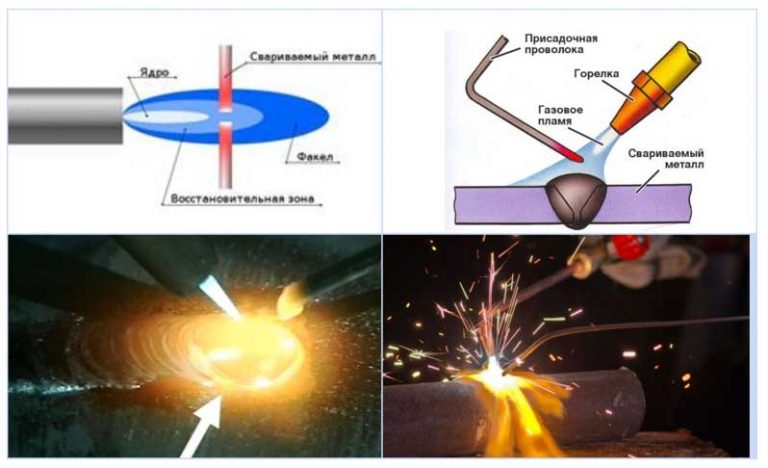

- એસીટીલીન વેલ્ડીંગ પદ્ધતિ વિશે માહિતી

- ગેસ વેલ્ડીંગની જટિલતા

- ટેકનોલોજી વર્ણન

- આ પદ્ધતિના ફાયદા

- એસિટિલીનનો ઉપયોગ કરવાના ગેરફાયદા

- કઈ ધાતુઓ માટે યોગ્ય છે

- શિખાઉ માણસ વેલ્ડરને કામ કરવાની શું જરૂર છે

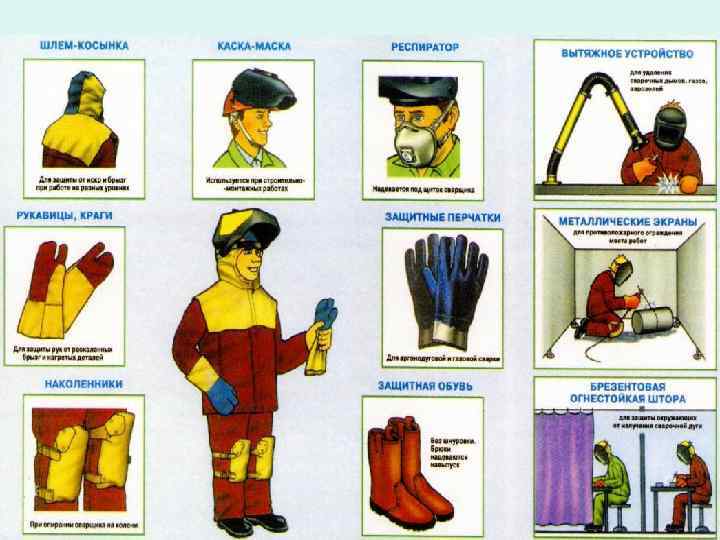

- સાધનો અને રક્ષણના માધ્યમો

- કામ માટે તૈયારી

- રક્ષણાત્મક સાધનો

- સાધનો અને સાધનો

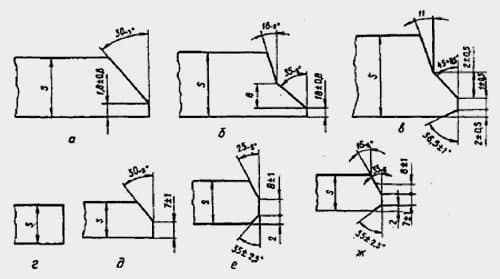

- મેટલ તૈયારી

- મહત્વપૂર્ણ લક્ષણો

- વેલ્ડીંગ માટે સામગ્રીની તૈયારી

- વેલ્ડીંગ માટે પાઇપ તૈયારી

- ભાગ તૈયારી

- ગેસ વેલ્ડીંગની સુવિધાઓ

ઓપરેટિંગ સિદ્ધાંત

ગેસ વેલ્ડીંગની મુખ્ય અસર, પહેલેથી જ ઉલ્લેખિત છે, ઉચ્ચ-તાપમાનની જ્યોતની રચના સાથે જ્વલનશીલ ગેસના દહન પર આધારિત છે. એસીટીલીન પરમાણુ, હાઇડ્રોજન બોન્ડની જોડી સાથે, કાર્બન અણુઓ વચ્ચે અસ્થિર પરંતુ ઉર્જાથી શક્તિશાળી બંધન ધરાવે છે.

જો સંતુલન ઓક્સિડાઇઝિંગ એજન્ટની તરફેણમાં સ્થાનાંતરિત થાય છે, તો જ્યોત તીક્ષ્ણ થશે, અને ચમકતા સફેદને બદલે, તે વાદળી રંગ પ્રાપ્ત કરશે.

ઓક્સિડાઇઝિંગ જ્યોતનો ઉપયોગ ફક્ત પિત્તળના ભાગો સાથે કામ કરવા માટે થાય છે. આ વેરિઅન્ટમાં, સપાટી પર ફિલ્મો બને છે જે ઝીંકના અનુગામી બાષ્પીભવનને અવરોધે છે. જો, તેનાથી વિપરિત, એસિટિલીનની સાંદ્રતામાં વધારો થાય છે, તો જ્યોત લાલ થઈ જાય છે અને ધૂમ્રપાન કરવાનું શરૂ કરે છે. આ મોડ ઉચ્ચ-કાર્બન સ્ટીલ્સ સાથે કામ કરવા માટે શ્રેષ્ઠ છે.તેનો ઉપયોગ એલ્યુમિનિયમ એલોય, કાસ્ટ આયર્ન અને મજબૂત ધાતુઓને વેલ્ડ કરવા માટે પણ થાય છે.

ફેક્ટરી સિલિન્ડરોમાં, આ ગેસ એસિટોન સાથે મિશ્રિત થાય છે અને 1.5 થી 1.6 MPa સુધી દબાણ હેઠળ હોય છે. વધુમાં, ચારકોલ કન્ટેનરમાં મૂકવામાં આવે છે, જે એક પ્રકારની રુધિરકેશિકાઓ બનાવે છે. બોટલ્ડ ઓક્સિજન 600 થી 1500 kPa સુધી દબાણ હેઠળ છે, અને પાઇપલાઇન ઓક્સિજન 15 MPa સુધી છે.

ગ્રાહકના દૃષ્ટિકોણથી, ગેસનો વપરાશ મહત્વપૂર્ણ ભૂમિકા ભજવે છે, જે વેલ્ડીંગની કાર્યક્ષમતાને સીધી અસર કરે છે. તે મુખ્યત્વે ટિપના પ્રકાર અને વેલ્ડિંગ કરવા માટે ધાતુની જાડાઈ પર આધાર રાખે છે. બેન્ચમાર્ક છે:

- જ્યારે 1 મીમીથી વધુ જાડા ન હોય તેવા ભાગોને જોડતી વખતે, 60 મિનિટમાં 75 લિટર ગેસ ખર્ચવામાં આવશે;

- જો જાડાઈ 2 થી 4 મીમીની હોય, તો તમારે 300 લિટર એસિટિલીન ખર્ચ કરવી પડશે;

- જો તમે 1200 લિટર ઓક્સિડાઇઝર ખર્ચો તો 9 થી 14 મીમી સુધીની ધાતુને વેલ્ડ કરી શકાય છે.

ઓપરેશન દરમિયાન, હવામાં એસિટિલીનની સામગ્રીનું સતત નિરીક્ષણ કરવું જરૂરી છે. આનો અર્થ એ છે કે ખાસ સ્વચાલિત સિગ્નલિંગ ઉપકરણોને વિતરિત કરી શકાતા નથી. 0.46% થી વધુ સંતૃપ્તિની મંજૂરી નથી. બળતણ સાથેના સિલિન્ડરોને સ્ટોવ, બોઈલર, ખુલ્લી જ્યોતના સ્ત્રોતોની નજીક ન મૂકવા જોઈએ. કન્ટેનર પોતે સખત રીતે ઊભી અને નિશ્ચિત સ્થિતિમાં ઊભા રહેવું જોઈએ.

જે વિસ્તારમાં એસીટીલીન અને ઓક્સિજનનો સંગ્રહ અને ઉપયોગ કરવામાં આવે છે, ત્યાં માત્ર સ્પાર્કિંગ સિવાયના સાધનોનો ઉપયોગ કરવો જોઈએ. લાઇટિંગ સહિત તમામ વિદ્યુત ઉપકરણોમાં વિસ્ફોટ-પ્રૂફ સોલ્યુશન હોવું આવશ્યક છે. લીક થવાની ઘટનામાં, સિલિન્ડરને ખાસ કી વડે ઝડપથી લૉક કરવામાં આવે છે. કાર્યસ્થળ પર અગ્નિશામક અને અન્ય અગ્નિશામક સાધનો ઉપલબ્ધ હોવા જોઈએ.

સીમ કેવી રીતે વેલ્ડ કરવી

જ્યારે નીચલા સ્થાને વેલ્ડીંગ કરવામાં આવે છે, ત્યારે શિખાઉ વેલ્ડર માટે પણ કોઈ મુશ્કેલીઓ ઊભી થતી નથી. પરંતુ અન્ય તમામ જોગવાઈઓ માટે ટેકનોલોજીનું જ્ઞાન જરૂરી છે.દરેક પદની પોતાની ભલામણો છે. દરેક પ્રકારના વેલ્ડ બનાવવા માટેની તકનીક નીચે ચર્ચા કરવામાં આવી છે.

વેલ્ડિંગ ઊભી seams

ઊભી સ્થિતિમાં ભાગોના વેલ્ડીંગ દરમિયાન, પીગળેલી ધાતુ ગુરુત્વાકર્ષણની ક્રિયા હેઠળ નીચે સરકી જાય છે. ટીપાંને બહાર આવતા અટકાવવા માટે, ટૂંકા ચાપનો ઉપયોગ કરવામાં આવે છે (ઇલેક્ટ્રોડની ટોચ વેલ્ડ પૂલની નજીક છે). કેટલાક કારીગરો, જો ઇલેક્ટ્રોડ પરવાનગી આપે છે (લાકશો નહીં), સામાન્ય રીતે તેમને ભાગ પર ઝુકાવી દો.

ધાતુની તૈયારી (ગ્રુવિંગ) સંયુક્તના પ્રકાર અને વેલ્ડિંગ કરવાના ભાગોની જાડાઈ અનુસાર હાથ ધરવામાં આવે છે. પછી તેઓ પૂર્વનિર્ધારિત સ્થિતિમાં નિશ્ચિત છે, ટૂંકા ટ્રાંસવર્સ સીમ્સ - "ટેક્સ" સાથે કેટલાક સેન્ટિમીટરના પગલા સાથે જોડાયેલા છે. આ સીમ ભાગોને ખસેડવાની મંજૂરી આપતા નથી.

ઊભી સીમ ઉપરથી નીચે અથવા નીચેથી ઉપર સુધી વેલ્ડિંગ કરી શકાય છે. નીચેથી ઉપરથી કામ કરવું વધુ અનુકૂળ છે: આ રીતે આર્ક વેલ્ડ પૂલને ઉપર ધકેલે છે, તેને નીચે આવતા અટકાવે છે. આ ગુણવત્તાયુક્ત સીમ બનાવવાનું સરળ બનાવે છે.

નીચેથી ઉપરથી ઊભી સીમ કેવી રીતે વેલ્ડ કરવી: ઇલેક્ટ્રોડની સ્થિતિ અને સંભવિત હલનચલન

આ વિડિયો બતાવે છે કે કેવી રીતે વિદ્યુત વેલ્ડીંગ દ્વારા ઈલેક્ટ્રોડને અલગ કર્યા વિના નીચેથી ઉપર સુધીની હિલચાલ સાથે ઊભી સીમને યોગ્ય રીતે વેલ્ડ કરવી. શોર્ટ રોલ ટેકનિક પણ દર્શાવવામાં આવી છે. આ કિસ્સામાં, ઇલેક્ટ્રોડ હલનચલન માત્ર ઉપર અને નીચે થાય છે, આડી વિસ્થાપન વિના, સીમ લગભગ સપાટ છે.

એક ચાપ વિભાજન સાથે ઊભી સ્થિતિમાં ભાગોને જોડવાનું શક્ય છે. શિખાઉ વેલ્ડર્સ માટે, આ વધુ અનુકૂળ હોઈ શકે છે: અલગ થવાના સમય દરમિયાન, મેટલને ઠંડુ થવાનો સમય હોય છે. આ પદ્ધતિ સાથે, તમે ઇલેક્ટ્રોડને વેલ્ડેડ ક્રેટરના શેલ્ફ પર પણ આરામ કરી શકો છો. તે સરળ છે. હિલચાલની પેટર્ન લગભગ વિરામ વિના સમાન છે: બાજુથી બાજુ, લૂપ્સ અથવા "શોર્ટ રોલર" - ઉપર અને નીચે.

ગેપ સાથે ઊભી સીમ કેવી રીતે રાંધવા, આગલી વિડિઓ જુઓ. આ જ વિડીયો ટ્યુટોરીયલ સીમના આકાર પર વર્તમાન તાકાતની અસર દર્શાવે છે. સામાન્ય રીતે, આપેલ પ્રકારના ઇલેક્ટ્રોડ અને ધાતુની જાડાઈ માટે વર્તમાન ભલામણ કરતા 5-10 A ઓછો હોવો જોઈએ. પરંતુ, વિડિઓમાં બતાવ્યા પ્રમાણે, આ હંમેશા સાચું હોતું નથી અને તે પ્રાયોગિક રીતે નક્કી કરવામાં આવે છે.

કેટલીકવાર ઊભી સીમ ઉપરથી નીચે સુધી વેલ્ડિંગ કરવામાં આવે છે. આ કિસ્સામાં, ચાપ શરૂ કરતી વખતે, વેલ્ડિંગ કરવા માટે સપાટીઓ પર લંબરૂપ ઇલેક્ટ્રોડને પકડી રાખો. આ સ્થિતિમાં ઇગ્નીશન કર્યા પછી, મેટલને ગરમ કરો, પછી ઇલેક્ટ્રોડને નીચે કરો અને આ સ્થિતિમાં રાંધો. ઉપરથી નીચે સુધી ઊભી સીમને વેલ્ડિંગ કરવું ખૂબ અનુકૂળ નથી, તેને વેલ્ડ પૂલનું સારું નિયંત્રણ જરૂરી છે, પરંતુ આ રીતે તમે સારા પરિણામો પ્રાપ્ત કરી શકો છો.

ઇલેક્ટ્રિક વેલ્ડીંગ સાથે ઊભી સીમ કેવી રીતે વેલ્ડ કરવી ટોપ-ડાઉન: ઇલેક્ટ્રોડની સ્થિતિ અને તેની ટોચની હિલચાલ

આડી સીમ કેવી રીતે વેલ્ડ કરવી

વર્ટિકલ પ્લેન પર આડી સીમ જમણેથી ડાબે અને ડાબેથી જમણે બંને હાથ ધરી શકાય છે. તેમાં કોઈ ફરક નથી, જેમને તે વધુ અનુકૂળ છે, તે તેના જેવું રસોઇ કરે છે. જેમ કે ઊભી સીમ વેલ્ડિંગ કરતી વખતે, સ્નાન નીચે જવાનું વલણ ધરાવે છે. તેથી, ઇલેક્ટ્રોડના ઝોકનો કોણ ખૂબ મોટો છે. તે ચળવળની ગતિ અને વર્તમાન પરિમાણોને આધારે પસંદ થયેલ છે. મુખ્ય વસ્તુ એ છે કે સ્નાન સ્થાને રહે છે.

વેલ્ડિંગ આડી સીમ: ઇલેક્ટ્રોડ સ્થિતિ અને હલનચલન

જો ધાતુ નીચે વહે છે, તો ચળવળની ગતિ વધારવી, ધાતુને ઓછી ગરમ કરો. બીજી રીત આર્ક બ્રેક્સ બનાવવાની છે. આ ટૂંકા અંતરાલ દરમિયાન, ધાતુ થોડી ઠંડુ થાય છે અને ડ્રેઇન થતું નથી. તમે વર્તમાનમાં થોડો ઘટાડો પણ કરી શકો છો. ફક્ત આ તમામ પગલાં તબક્કાવાર લાગુ કરવામાં આવે છે, અને બધા એક જ સમયે નહીં.

નીચેની વિડિઓ બતાવે છે કે આડી સ્થિતિમાં મેટલને યોગ્ય રીતે કેવી રીતે વેલ્ડ કરવું. વર્ટિકલ સીમ્સ વિશેની વિડિઓનો બીજો ભાગ.

છત સીમ

આ પ્રકારની વેલ્ડેડ સંયુક્ત સૌથી મુશ્કેલ છે. ઉચ્ચ કૌશલ્ય અને વેલ્ડ પૂલના સારા નિયંત્રણની જરૂર છે. આ સીમ કરવા માટે, ઇલેક્ટ્રોડને છત પર જમણા ખૂણા પર રાખવામાં આવે છે. આર્ક ટૂંકા છે, ચળવળની ગતિ સતત છે. મુખ્યત્વે ગોળાકાર હલનચલન કરો જે સીમને વિસ્તૃત કરે છે.

એસીટીલીન વેલ્ડીંગ પદ્ધતિ વિશે માહિતી

આ પ્રકારના વેલ્ડીંગમાં મુખ્ય ઘટક એસીટીલીન છે. તે પાણી અને કેલ્શિયમ કાર્બાઈડના મિશ્રણ દ્વારા કૃત્રિમ રીતે મેળવવામાં આવે છે. બર્નરમાં, ઓક્સિજન સાથે તેનું મિશ્રણ રચાય છે, જેનું દહન તમને ઉચ્ચ તાપમાન બનાવવા દે છે.

ઓક્સિજન વાતાવરણમાં એસિટીલિનના દહનના પરિણામે, ઉચ્ચ તાપમાન બનાવવામાં આવે છે, જે ભાગોની ધારને ઓગળવાનું અને તેમને એકબીજા સાથે નિશ્ચિતપણે જોડવાનું શક્ય બનાવે છે.

ગેસ વેલ્ડીંગની જટિલતા

એસીટીલીન અને ઓક્સિજન સાથે વેલ્ડીંગમાં મુખ્ય મુશ્કેલી C2H2 મેળવવાની છે. પહેલાં, આ ખાસ ઉપકરણમાં કરવામાં આવતું હતું, પછી બર્નરને નળી દ્વારા ગેસ પૂરો પાડવામાં આવતો હતો.

સિલિન્ડરમાંથી ઓક્સિજન તેને પૂરો પાડવામાં આવ્યો હતો, તેઓ ભળી ગયા, અને એક જ્યોત રચાઈ. કેલ્શિયમ કાર્બાઈડ અને પાણી જાતે જ જનરેટરમાં નાખવામાં આવ્યું હતું. આ સમય માંગી લેતી પ્રક્રિયા દરેક વેલ્ડીંગ પહેલા હાથ ધરવામાં આવી હતી. કામ પૂર્ણ કર્યા બાદ પાણીનો નિકાલ કરવામાં આવ્યો હતો અને બાકીના કાર્બાઈડનો ફરીથી ઉપયોગ કરવામાં આવ્યો હતો.

હવે એસીટીલીન વેલ્ડીંગ હાથ ધરવાનું ખૂબ સરળ છે. કાર્બાઇડ સાથે પાણીને મેન્યુઅલી ભેળવવું હવે જરૂરી નથી: ત્યાં ખાસ સિલિન્ડરો અને એસિટિલીન છે, તેમને ફક્ત બર્નર સાથે કનેક્ટ કરવાની જરૂર છે.

ટેકનોલોજી વર્ણન

વેલ્ડીંગ માટે, એસીટીલીન પુરવઠો સૌ પ્રથમ બર્નર પર ખોલવામાં આવે છે. હકીકત એ છે કે તે બહાર આવે છે તે એક અપ્રિય ગંધ દ્વારા સૂચવવામાં આવે છે.પછી ગેસ સળગાવવામાં આવે છે અને ધીમે ધીમે સિલિન્ડરમાંથી ઓક્સિજન પૂરો પાડવામાં આવે છે.

જ્યોત વાદળી થઈ જવી જોઈએ. ઓક્સિજન અને એસિટિલીનવાળી ટાંકીઓ પર રીડ્યુસર હોય છે. પ્રથમ ગેસ માટે, દબાણ 2 એટીએમ પર સેટ છે., અને બીજા માટે - 2-4 એટીએમ. મોટા મૂલ્યો વેલ્ડીંગ પ્રક્રિયાને જટિલ બનાવે છે.

ગેસ વેલ્ડીંગની પ્રક્રિયામાં, ઉચ્ચ તાપમાનના પ્રભાવ હેઠળ, વર્કપીસની કિનારીઓ એક પ્રવાહી સ્થિતિમાં પસાર થાય છે, અને તેઓ મજબૂત થયા પછી, મજબૂત જોડાણ પ્રાપ્ત થાય છે. ઓક્સિજન સાથેના સિલિન્ડરો વાદળી રંગવામાં આવે છે, અને એસિટિલીન સાથે - સફેદ.

ઓક્સિજન અને એસિટિલીન સાથેના સિલિન્ડરો.

આ પદ્ધતિના ફાયદા

જ્યારે આવા ગેસ ઓક્સિજન વાતાવરણમાં બળે છે, ત્યારે તાપમાન પહોંચી જાય છે જે સ્ટીલ અને અન્ય ધાતુઓના ગલન કરતા વધી જાય છે. આવા સાધનોની મદદથી લાયક વેલ્ડર કાર્યક્ષમતાથી અને ઉચ્ચ કાર્યક્ષમતા સાથે કરે છે.

આ ઉપરાંત, એસિટિલીન વેલ્ડીંગના આવા ફાયદા છે:

- ઉચ્ચ ગતિશીલતા (વિદ્યુત જોડાણની જરૂર નથી);

- જ્યોતના તાપમાનને સમાયોજિત કરવાની ક્ષમતા (આ તમને ભાગો અને સાંધાઓના વિકૃતિને અટકાવવા, કામની ગતિને નિયંત્રિત કરવાની મંજૂરી આપે છે);

- જ્યારે દિવાલનું અંતર ઓછું હોય ત્યારે રોટરી સીમનું અનુકૂળ અમલ (અન્ય પ્રકારના વેલ્ડીંગમાં, તમારે ઓપરેશનલ સંયુક્ત બનાવવું પડશે);

- વિવિધ ગલનબિંદુઓ સાથે ધાતુઓથી બનેલા વર્કપીસને કનેક્ટ કરવાની ક્ષમતા;

- માળખાકીય સ્ટીલ, તાંબુ, કાસ્ટ આયર્ન, પિત્તળમાંથી પાતળા શીટના ઉત્પાદનોને વેલ્ડ કરવાની ક્ષમતા (આવા કિસ્સાઓમાં, અન્ય વેલ્ડીંગ પદ્ધતિઓ બિનઅસરકારક છે);

- વિવિધ ફિલર વાયરનો ઉપયોગ, જે સીમની ગુણવત્તા સુધારવામાં મદદ કરે છે.

એસિટિલીનનો ઉપયોગ કરવાના ગેરફાયદા

વેલ્ડીંગની આ પદ્ધતિના ગેરફાયદામાં, નીચેનાની નોંધ લેવી જોઈએ:

- એસિટિલીનની વિસ્ફોટકતા વધારે છે, પરંતુ વ્યક્તિ પર ઘણું નિર્ભર છે.

- ઓપરેશન દરમિયાન, જોડાયેલ ઉત્પાદનોનો મોટો વિસ્તાર ગરમ થાય છે, જે સામગ્રીના ગુણધર્મોમાં ફેરફાર તરફ દોરી જાય છે. મિકેનિકલ એન્જિનિયરિંગમાં, આ પદ્ધતિનો ઉપયોગ થતો નથી.

- જો તમારે 5 મીમીથી વધુની જાડાઈવાળા ભાગોને કનેક્ટ કરવાની જરૂર હોય, તો ઇલેક્ટ્રિક વેલ્ડીંગનો ઉપયોગ કરવો વધુ સારું છે.

- ઉચ્ચ કાર્બન સ્ટીલ સાથે કામ કરવા માટે એસીટીલીન યોગ્ય નથી.

- જો તમે ઓવરલેપ કરો છો, તો પછી ઉત્પાદનોમાં મોટા તાણ રચાય છે, અને તે વિકૃત થાય છે.

- સામગ્રી અને સાધનો માટે, આર્ક વેલ્ડીંગથી વિપરીત, ખર્ચમાં વધારો થાય છે.

- ફક્ત અનુભવી વેલ્ડર જ કામ કરી શકે છે.

માત્ર એક અનુભવી નિષ્ણાત એસીટીલીન વેલ્ડીંગને હેન્ડલ કરી શકે છે.

કઈ ધાતુઓ માટે યોગ્ય છે

આ પ્રકારની વેલ્ડીંગ મોટાભાગની ફેરસ અને નોન-ફેરસ ધાતુઓ માટે યોગ્ય છે. તાંબુ, કાસ્ટ આયર્ન, સ્ટ્રક્ચરલ સ્ટીલ બ્લેન્ક્સ સાથે કામ કરતી વખતે પાતળા-દિવાલોવાળા પાઈપો અને સમાન ભાગોને કનેક્ટ કરતી વખતે તે વ્યવહારીક રીતે અનિવાર્ય છે.

શિખાઉ માણસ વેલ્ડરને કામ કરવાની શું જરૂર છે

સૌ પ્રથમ, તમારે સાધનો અને ઓવરઓલ્સ તૈયાર કરવાની જરૂર છે.

સાધનો અને રક્ષણના માધ્યમો

તમારે ચોક્કસપણે વેલ્ડીંગ મશીન, ઇલેક્ટ્રોડનો સમૂહ, હથોડી અને મંથન સ્લેગ માટે છીણી, સીમ સાફ કરવા માટે મેટલ બ્રશની જરૂર પડશે. ઇલેક્ટ્રિક ધારકનો ઉપયોગ ક્લેમ્પ કરવા, ઇલેક્ટ્રોડને પકડી રાખવા અને તેને વર્તમાન સપ્લાય કરવા માટે થાય છે. સીમના પરિમાણોને તપાસવા માટે તમારે નમૂનાઓના સમૂહની પણ જરૂર પડશે. મેટલ શીટની જાડાઈના આધારે ઇલેક્ટ્રોડ વ્યાસ પસંદ કરવામાં આવે છે. રક્ષણ વિશે ભૂલશો નહીં. અમે વિશિષ્ટ લાઇટ ફિલ્ટર સાથે વેલ્ડીંગ માસ્ક તૈયાર કરી રહ્યા છીએ જે ઇન્ફ્રારેડ કિરણોને પ્રસારિત કરતું નથી અને આંખોનું રક્ષણ કરે છે. સ્ક્રીન અને શિલ્ડ સમાન કાર્ય કરે છે.કેનવાસ સૂટ જેમાં લાંબી બાંયના જેકેટ અને લેપલ્સ, ચામડા અથવા ફીલ્ડ વગરના સ્મૂથ ટ્રાઉઝરનો સમાવેશ થાય છે જેથી સ્લીવ્ઝ પર ઓવરલેપ સાથે મેટલ સ્પ્લેશ અને ગ્લોવ્સ અથવા મિટન્સ, કેનવાસ અથવા સ્યુડે સામે રક્ષણ મળે. આવા ચુસ્ત, બંધ કપડાં વેલ્ડરને શરીર પર પીગળેલી ધાતુ મેળવવાથી અટકાવે છે.

ખાસ રક્ષણાત્મક સાધનો છે જેનો ઉપયોગ ઊંચાઈ પર અને ધાતુની વસ્તુઓની અંદર કામ કરવા માટે થાય છે, જ્યારે સંભવિત સ્થિતિમાં કામ કરે છે. આવા કિસ્સાઓમાં, તમારે ડાઇલેક્ટ્રિક બૂટ, હેલ્મેટ, ગ્લોવ્સ, એક ગાદલું, ઘૂંટણની પેડ્સ, આર્મરેસ્ટની જરૂર પડશે અને હાઇ-એલ્ટિટ્યુડ વેલ્ડીંગ માટે તમારે પટ્ટાઓ સાથે સેફ્ટી બેલ્ટની જરૂર પડશે.

કામ માટે તૈયારી

કામ શરૂ કરતા પહેલા, તમામ વિદેશી વસ્તુઓમાંથી ગેસ વેલ્ડીંગ સ્ટેશનને સાફ કરવું જરૂરી છે, અને જ્વલનશીલ સપાટીઓનું વિશ્વસનીય રક્ષણ પણ કરવું જરૂરી છે.

રક્ષણાત્મક સાધનો

ઉચ્ચ તાપમાનની નકારાત્મક અસરો સામે રક્ષણ આપવા માટે, ગેસ વેલ્ડરનો ઉપયોગ કરવો આવશ્યક છે:

- ખાસ ચશ્મા;

- લેગિંગ્સ;

- આગ પ્રતિરોધક કપડાં અને ફૂટવેર.

રક્ષણાત્મક સાધનો.

સાધનો અને સાધનો

કાર્ય કરવા માટે તમારે નીચેના સાધનોની જરૂર પડશે:

- પેઇર

- ઓપન-એન્ડ રેન્ચ;

- માપવાના સાધનો;

- મેટલ બ્રશ;

- ફિલર વાયર;

- બર્નર માટે હળવા;

- અગ્નિશામક.

આ ઉપરાંત, તમારે આવા સાધનો તૈયાર કરવાની જરૂર છે:

- આ ગેસ સાથે એસિટિલીન અને સિલિન્ડર સપ્લાય કરવા માટે એક નળી;

- એસિટિલીન અને ઓક્સિજન રિડ્યુસર્સ;

- ઓક્સિજન સપ્લાય કરવા માટે એક સ્લીવ અને તેની સાથે સિલિન્ડર;

- માઉથપીસ સાથે ગેસ બર્નર.

મેટલ તૈયારી

આ તબક્કે, ગંદકી, રસ્ટ અને સંરક્ષણના અસ્તિત્વના નિશાન ઉત્પાદનોમાંથી તેમના જોડાણના બિંદુઓ પર દૂર કરવામાં આવે છે.આ કરવા માટે, મેટલ માટે બ્રશનો ઉપયોગ કરો.

વેલ્ડીંગ પહેલાં મેટલ સફાઈ.

મહત્વપૂર્ણ લક્ષણો

ઓક્સિજન-એસિટિલીન વેલ્ડીંગના ઉપયોગના પરિણામે મેળવેલા સીમની ગુણવત્તા અને વિશ્વસનીયતા મોટાભાગે કાર્યની તકનીકીના પાલન પર આધારિત છે.

કનેક્શનના પ્રભાવને અસર કરતા ત્રણ મુખ્ય પરિબળો છે:

- જ્યોત શક્તિ;

- ફિલર સામગ્રી વ્યાસ;

- વેલ્ડીંગ કોણ.

ઓક્સિ-એસિટિલીન વેલ્ડીંગની મુખ્ય લાક્ષણિકતાઓ:

- જેમાંથી વેલ્ડેડ ઉત્પાદનો બનાવવામાં આવે છે તે સામગ્રીની લાક્ષણિકતાઓના આધારે જ્યોત શક્તિ પસંદ કરવામાં આવે છે;

- વેલ્ડિંગ કરવા માટેના ઉત્પાદનો જેટલા જાડા હોય છે, તેટલી વધુ જ્યોતની શક્તિ હોવી જોઈએ (પાતળા ભાગો સાથે તેઓ વિરુદ્ધ કરે છે), પરંતુ શક્તિમાં વધારો સાથે, ગેસનો વપરાશ પણ વધે છે;

- કનેક્ટેડ ઉત્પાદનોની જાડાઈ બર્નરના કોણને અસર કરે છે (તે જેટલા જાડા હોય છે, તેટલો મોટો કોણ હોય છે), મોટાભાગના ભાગો માટે તે 10-80 ° હોય છે;

- ભાગોને ગરમ કરવા માટે, તેમની જાડાઈને ધ્યાનમાં લીધા વિના, બર્નરને 90 ° ના ખૂણા પર નિર્દેશિત કરવામાં આવે છે;

- ફિલર વાયરનો વ્યાસ કનેક્ટેડ તત્વોની જાડાઈ પર આધારિત છે (તેની ગણતરી કરવા માટે, મિલીમીટરમાં ભાગની જાડાઈ અડધા ભાગમાં વહેંચાયેલી છે અને 1 મીમી ઉમેરવામાં આવે છે);

- બર્નર પોતાનાથી દૂર અથવા તેની તરફ ખસેડવામાં આવે છે.

એસીટીલીન વેલ્ડીંગ માટે યોગ્ય ફિલર વાયર પસંદ કરો.

વેલ્ડીંગ માટે સામગ્રીની તૈયારી

ગંદકી અને કાટથી સાફ કરેલા ભાગો વેલ્ડીંગ માટે યોગ્ય રીતે તૈયાર હોવા જોઈએ. આ તેમના કનેક્શનની પ્રક્રિયાને સરળ બનાવવા અને ઝડપી બનાવવામાં મદદ કરશે, તેમજ વધુ સારી સીમ મેળવવા માટે.

ઉત્પાદનની તૈયારીમાં નીચેના પગલાં શામેલ છે:

- સંપાદન - ઉત્પાદનોના પરિવહન અને ડિલિવરી દરમિયાન થઈ શકે તેવા વિકૃતિઓનું કરેક્શન.

- માર્કઅપ. તે મેન્યુઅલ માપન સાધનોની મદદથી અથવા માર્કિંગ અને માર્કિંગ મશીનોના ઉપયોગથી હાથ ધરવામાં આવે છે.

- જો જરૂરી હોય તો લવચીકતા.

- કિનારીઓ કાપવી અને સાફ કરવી. જોડાવાના ભાગો સંરેખિત હોવા જોઈએ. તમે તેમને ઠંડા (મશીન ટૂલ્સ અથવા મેન્યુઅલ હસ્તક્ષેપનો ઉપયોગ કરીને), થર્મલ (બર્નર્સનો ઉપયોગ કરીને) કાપી શકો છો.

- બાંધકામ એસેમ્બલી. બધા તત્વો નાખવામાં આવે છે જેથી તેઓ તેમની અવકાશી સ્થિતિ લે અને તેમની વચ્ચે જરૂરી અંતર રચાય. આ માટે, સ્ટેન્ડ, કંડક્ટર, ક્લેમ્પિંગ ઉપકરણો વગેરેનો ઉપયોગ થાય છે.

વેલ્ડીંગ માટે પાઇપ તૈયારી

વેલ્ડીંગ પ્રક્રિયા તૈયારી સાથે શરૂ થાય છે. સૌ પ્રથમ, તમારે ઇલેક્ટ્રોડ્સ પસંદ કરવાની જરૂર છે જેની સાથે પાઈપો વેલ્ડ કરવામાં આવશે. અહીં પસંદગીના બે માપદંડ છે: જે સામગ્રીમાંથી ધાતુની લાકડી બનાવવામાં આવે છે, અને કોટિંગ - સામગ્રી જે સળિયાને આવરી લે છે.

વેલ્ડીંગ મેટલ પાઈપો માટે, ઉપભોજ્ય અને બિન-ઉપભોજ્ય ઇલેક્ટ્રોડ્સનો ઉપયોગ થાય છે. પ્રથમમાં, સળિયો ઓગળે છે, બીજામાં, તે નથી થતો. બીજા કિસ્સામાં, વધારાની સામગ્રીનો ઉપયોગ થાય છે - એક એડિટિવ, જે વેલ્ડને ભરે છે. પ્રેક્ટિસ બતાવે છે કે ઉપભોજ્ય ઇલેક્ટ્રોડ સાથે પાઈપોની વેલ્ડીંગનો ઉપયોગ આજે ઘરેલું પરિસ્થિતિઓમાં વધુ વખત થાય છે. ફક્ત કારણ કે આ માર્ગ સરળ છે.

હવે, ઇલેક્ટ્રોડ્સના કોટિંગ માટે. અહીં કેટલીક સ્થિતિઓ છે જ્યાં વિવિધ રક્ષણાત્મક રચના માટે સામગ્રી સપાટીઓ

- રૂટીલ.

- તેજાબ.

- રુટાઇલ એસિડ.

- સેલ્યુલોસિક.

- રુટાઇલ-સેલ્યુલોઝ.

- પાયાની.

દરેક સ્થિતિમાં તેના ગુણદોષ હોય છે, તેથી, પસંદ કરતી વખતે, વેલ્ડીંગ પાઇપલાઇન્સ માટેની શરતો ધ્યાનમાં લેવી જરૂરી છે. પરંતુ તેમની વચ્ચે એક સાર્વત્રિક વિકલ્પ છે - આ મૂળભૂત કોટિંગવાળા ઇલેક્ટ્રોડ્સ છે. આ કેટેગરીમાં UONI, OZS, VI, EA, NIAT, OZSh અને અન્ય ઓછા જાણીતા જેવા ઇલેક્ટ્રોડની બ્રાન્ડનો સમાવેશ થાય છે. પ્રારંભિક વેલ્ડરને યુઓએનઆઈ ઇલેક્ટ્રોડ્સ સાથે પાઈપોને વેલ્ડ કરવાની ભલામણ કરવામાં આવે છે.

તમે બે પાઈપોને વેલ્ડ કરો તે પહેલાં, તમારે સમજવાની જરૂર છે કે વેલ્ડેડ સાંધાના ઘણા પ્રકારો છે.

- એન્ડ-ટુ-એન્ડ, જ્યારે બે પાઈપો એકબીજાની વિરુદ્ધ સ્થિત હોય છે.

- ઓવરલેપિંગ, આ રીતે વિવિધ વ્યાસના બે પાઈપો, અથવા સમાન વ્યાસ, સામાન્ય રીતે જોડાયેલા હોય છે, પાઈપોમાંથી ફક્ત એક જ વિસ્તૃત થાય છે, એટલે કે, તેનો વ્યાસ યાંત્રિક રીતે વધે છે.

- ટી કનેક્શન, જ્યારે બે પાઈપલાઈન લંબરૂપ વિમાનોમાં જોડાય છે.

- કોર્નર સંયુક્ત, જ્યારે સંયુક્ત 90 ° કરતા ઓછા ખૂણા પર બનાવવામાં આવે છે.

માર્ગ દ્વારા, વિકલ્પ નંબર એક ખૂબ જ સરળ લાગે છે. પરંતુ તેમાં જ પ્રક્રિયાની જટિલતા રહેલી છે. સૌપ્રથમ, નીચેની સ્થિતિમાં આવા સીમને વેલ્ડ કરવું વધુ સારું છે, આ તે છે જ્યારે ઇલેક્ટ્રોડને ઉપરથી બટ સંયુક્તમાં ખવડાવવામાં આવે છે. બીજું, દિવાલની સમગ્ર જાડાઈમાં મેટલને ઉકાળવું જરૂરી છે.

અને કેટલીક વધુ ઉપયોગી ટીપ્સ.

- પાઇપલાઇન્સ અને ટીઝના બટ વેલ્ડીંગ માટે, 2-3 મીમીના વ્યાસ સાથે ઇલેક્ટ્રોડ્સનો ઉપયોગ કરવો શ્રેષ્ઠ છે.

- વેલ્ડીંગ મોડ, એટલે કે, સેટ વર્તમાનનું મૂલ્ય 80-100 એમ્પીયરની રેન્જમાં હોવું જોઈએ. ઓવરલેપ સાથે વેલ્ડીંગ કરતી વખતે, વર્તમાન તાકાત 120 A સુધી વધારવી આવશ્યક છે.

- વેલ્ડનું ભરણ એવું હોવું જોઈએ કે મેટલ પાઇપ પ્લેન ઉપર 2-3 મીમી વધે.

- આકારની પાઈપો (ચોરસ) નું વેલ્ડીંગ પોઈન્ટવાઇઝ કરવામાં આવે છે. એટલે કે, પ્રથમ એક નાનો વિભાગ એક બાજુ પર, પછી વિરુદ્ધ બાજુ પર, પછી નજીકના એક પર અને પછી વિરુદ્ધ બાજુના એક પર વેલ્ડિંગ કરવામાં આવે છે. તે પછી, સાંધાઓની સંપૂર્ણ વેલ્ડીંગ હાથ ધરવામાં આવે છે. ધ્યેય એ છે કે પાઈપ ગરમ થાય ત્યારે તેને લપેટતા અટકાવવી.

ઇલેક્ટ્રિક વેલ્ડીંગ દ્વારા પાઈપોને વેલ્ડિંગ કરતા પહેલા, તેઓ તૈયાર હોવા જોઈએ. આ મુખ્યત્વે ધાર માટે છે. તે કેવી રીતે કરવું તેનો ક્રમ અહીં છે.

- ભૌમિતિક પરિમાણો પાઇપલાઇન્સના ઇન્સ્ટોલેશનના પાલન માટે તપાસવામાં આવે છે. દિવાલની વિવિધ જાડાઈવાળા પાઈપોને જોડી શકાય છે, જેના કારણે જાડા પાઇપને વીંધવામાં ન આવે અથવા પાતળી પાઇપ સળગી જાય.

- પાઇપલાઇનનો ક્રોસ સેક્શન ગોળાકાર હોવો જોઈએ, અંડાકાર અથવા અન્યથા નહીં. આ ફક્ત વેલ્ડેડ સંયુક્તની ગુણવત્તાને સુનિશ્ચિત કરશે અને પ્રક્રિયાને જ સરળ બનાવશે.

- પાઈપોની દિવાલો ખામીઓથી મુક્ત હોવી જોઈએ: તિરાડો, ક્રિઝ, વિસ્તરણ, વગેરે.

- ધારનો કટ સીધો (90°) હોવો જોઈએ.

- કિનારીઓ ધાતુની ચમકથી સુરક્ષિત છે (બ્રશ, સેન્ડપેપરનો ઉપયોગ કરીને). સાફ કરેલ વિસ્તારની લંબાઈ ધારથી 1 સે.મી.થી ઓછી નથી.

- તેલ અને ગ્રીસ સ્ટેન દૂર કરો, પેઇન્ટ, કોઈપણ દ્રાવક સાથે અંત degrease ખાતરી કરો.

અને તેમ છતાં UONI ઇલેક્ટ્રોડ્સ તરંગી નથી, એટલે કે, કાટવાળું ભાગો પણ તેમની સહાયથી વેલ્ડિંગ કરી શકાય છે, કોઈપણ ધાતુની ખામી સીમની ગુણવત્તાને અસર કરે છે. તેથી, પાઇપલાઇનની કિનારીઓ તૈયાર કરવા માટે થોડો સમય લેવો યોગ્ય છે.

ભાગ તૈયારી

વેલ્ડીંગ પાઈપો પર કામ શરૂ કરતા પહેલા, કનેક્શન બનાવવા માટે કિનારીઓ તૈયાર કરવી જરૂરી છે. હું હંમેશા આ ક્રમમાં કરું છું:

- હું એન્જિનિયરિંગ સિસ્ટમ (પાણી પુરવઠા) ની ડિઝાઇનમાં ઉલ્લેખિત પરિમાણોના પાલન માટે પાઈપો તપાસું છું. સૂચનાને નીચેના પરિમાણોનું પાલન કરવાની જરૂર છે:

- ભૌમિતિક પરિમાણો;

- અનુરૂપતાનું પ્રમાણપત્ર (ખાસ કરીને પાઈપો માટે કે જેના દ્વારા પીવાનું પાણી વહન કરવામાં આવે છે);

- પરિઘમાં ખામીઓની ગેરહાજરી (પાઈપો સંપૂર્ણપણે ગોળાકાર હોવી જોઈએ, અને કટમાં અંડાકાર નહીં);

- જાડાઈમાં ખામીઓની ગેરહાજરી (ધાતુના પાઈપોની દિવાલો ભાગની સમગ્ર લંબાઈ સાથે સમાન હોવી જોઈએ);

- રશિયાના GOST માં સમાવિષ્ટ આવશ્યકતાઓ સાથે ધાતુની રાસાયણિક રચનાનું પાલન (આ પ્રયોગશાળા અભ્યાસ દરમિયાન અથવા સાથેના દસ્તાવેજોમાંથી સ્પષ્ટ થાય છે).

વેલ્ડીંગ પહેલાં ગ્રાઇન્ડરથી પાઇપના અંતને સાફ કરો.

- જોડાણ માટે પાઈપો તૈયાર કરી રહ્યા છીએ. આ કરવા માટે, હું વ્યક્તિગત રૂપે નીચેના કરવાની ભલામણ કરું છું:

- તપાસો કે પાઇપ ધારનો કટ 90 ડિગ્રીના ખૂણા પર સખત રીતે બનાવવામાં આવ્યો છે;

- ધારને મેટાલિક ચમકથી સાફ કરો (સાફ કરેલ વિસ્તારની પહોળાઈ કટથી 10 મીમી સુધી હોવી જોઈએ);

- બટને ડીગ્રીઝ કરો, તેલ, પેઇન્ટ, રસ્ટ વગેરેના તમામ નિશાનો દૂર કરો.

યોગ્ય કનેક્શન માટે, તે જરૂરી છે કે પાઇપ કટ કિનારીઓનો પ્રારંભિક કોણ લગભગ 65 ડિગ્રી હોય, અને બ્લન્ટિંગ મૂલ્ય 2 મીમી હોય. જો આ કિસ્સો ન હોય તો, અંતિમ ચહેરાની વધારાની મશીનિંગ કરવી જરૂરી છે.

આ માટે, ખાસ બેવલર્સ, ગ્રાઇન્ડર્સ અને ટ્રીમરનો ઉપયોગ કરવામાં આવે છે. મોટા વ્યાસની પાઇપલાઇન ડિઝાઇન કરનારા નિષ્ણાતો મિલિંગ મશીન અથવા ખાસ તૈયારી પદ્ધતિઓ (પ્લાઝમા અથવા ગેસ કટર) નો ઉપયોગ કરે છે.

પાઈપોના છેડા પર પ્રક્રિયા કરવા માટેના સાધનો કોઈપણ શિખાઉ કારીગરને તેના કામમાં મદદ કરશે.

ગેસ વેલ્ડીંગની સુવિધાઓ

ઓક્સી-એસિટિલીન વેલ્ડીંગમાં ત્રણ મુખ્ય પરિમાણો છે જે અંતિમ પરિણામની ગુણવત્તાને અસર કરે છે. આ આગ (જ્યોત) ની શક્તિ છે, આ તે કોણ છે કે જેના પર બર્નર વેલ્ડીંગ સપાટી પર સ્થિત છે, વપરાયેલ ફિલર સળિયાનો વ્યાસ.

બર્નરની જ્યોતની શક્તિ મેટલના થર્મોફિઝિકલ ગુણધર્મો અને વેલ્ડિંગ કરવા માટેના વર્કપીસની જાડાઈના આધારે પસંદ કરવામાં આવે છે. અવલંબન નીચે મુજબ છે: ભાગો જેટલા જાડા, તેમની ધાતુની થર્મલ વાહકતા અને ગલન તાપમાન જેટલું ઊંચું, બર્નરની જ્યોતની શક્તિ વધારે હોવી જોઈએ.બાદમાં ગેસ મિશ્રણના પ્રવાહ દર દ્વારા નક્કી કરવામાં આવે છે. પ્રવાહ જેટલો ઊંચો, તેટલી ઊંચી શક્તિ. દરેક પ્રકારની ધાતુ માટે, તેનું પોતાનું પાવર સૂચક પસંદ થયેલ છે. એવા સૂત્રો છે જેના દ્વારા તે નક્કી થાય છે. મુખ્ય અવલંબન એ વેલ્ડિંગ કરવા માટેના વર્કપીસની જાડાઈ છે.

- ફેરસ ધાતુઓ (સ્ટીલ અને કાસ્ટ આયર્ન) માટે, પાવર રેન્જ (100-150) n માં છે, જ્યાં n એ ભાગની જાડાઈ છે.

- નોન-ફેરસ ધાતુઓ માટે, ઉદાહરણ તરીકે, તાંબા માટે, શ્રેણી (150-200) n છે.

જ્યોતની શક્તિ, તેમજ વાયુઓના વપરાશમાં માપનનું એકમ છે - l / h.

બર્નરના ઝોકના કોણની વાત કરીએ તો, તે જોડવાના ઉત્પાદનોની જાડાઈના આધારે પણ બદલાય છે. ઉદાહરણ તરીકે, જો જાડાઈ 1 થી 15 મીમીની રેન્જમાં બદલાય છે, તો ઝોકનો કોણ 10 થી 80 ° સુધી બદલાશે. અને ધાતુ જેટલી જાડી છે, તેટલો ઝોકનો કોણ વધારે છે. પરંતુ વેલ્ડીંગની ખૂબ જ શરૂઆતમાં, 90 ° સુધી પણ ઝોકનો મહત્તમ કોણ જાળવવો જરૂરી છે, કારણ કે આ મૂલ્ય પર જોડાવાના ભાગો ઝડપથી ગરમ થશે, ઉપરાંત વેલ્ડ પૂલ ઝડપથી બનશે.

ફિલર સળિયાનો વ્યાસ પણ વર્કપીસની જાડાઈના આધારે પસંદ કરવામાં આવે છે. વ્યાખ્યા સૂત્ર સરળ છે: અડધી જાડાઈ વત્તા એક મિલીમીટર. ઉદાહરણ તરીકે, જો 4 મીમીની જાડાઈવાળા ભાગોને એકસાથે વેલ્ડ કરવામાં આવે છે, તો પછી તેમને જોડવા માટે 3 મીમીના વ્યાસવાળા ઉમેરણની જરૂર છે.